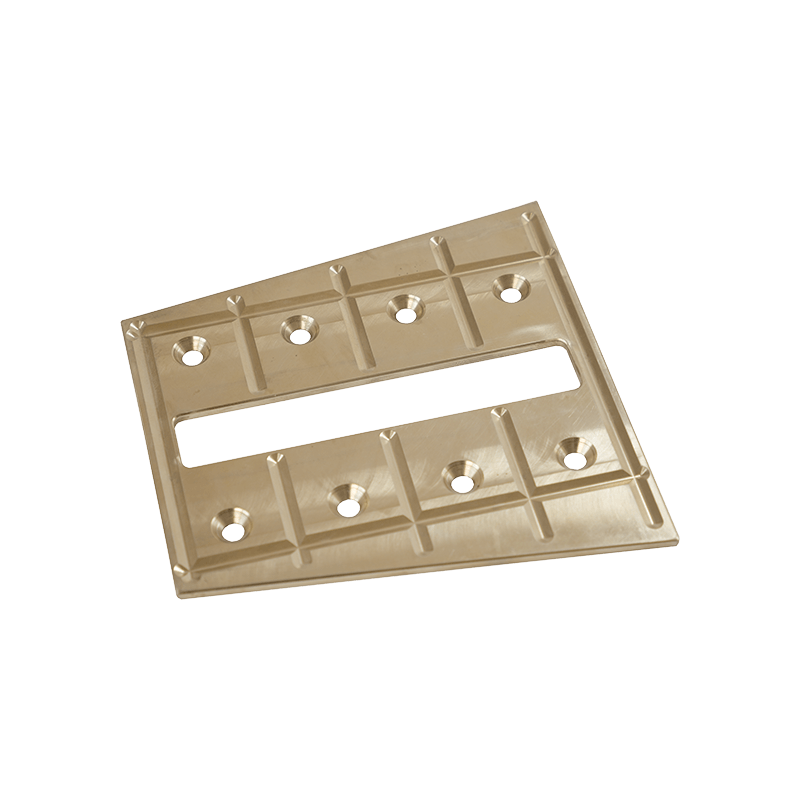

La resistencia antienvejecimiento y corrosión de Almohadilla esférica no estándar es el factor clave que determina su efecto de uso a largo plazo en entornos duros. Su resistencia antienvejecimiento y corrosión depende de muchos aspectos, incluidos los materiales seleccionados, el proceso de tratamiento de la superficie y las características del entorno de uso. Las siguientes son algunas manifestaciones específicas y factores de influencia de resistencia antienvejecimiento y corrosión:

La influencia de la selección de materiales en la resistencia antienvejecimiento y la corrosión

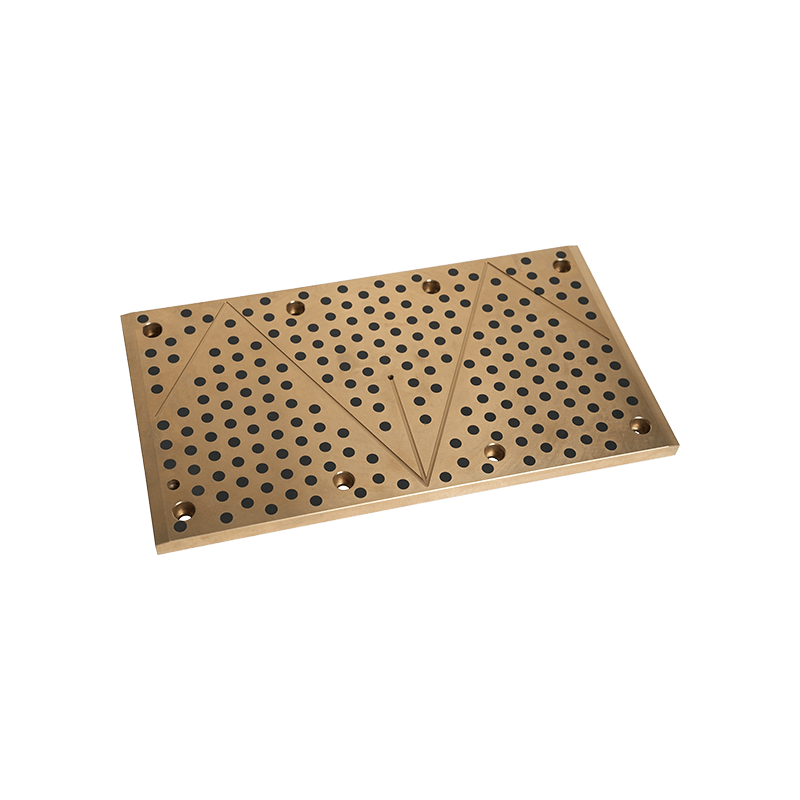

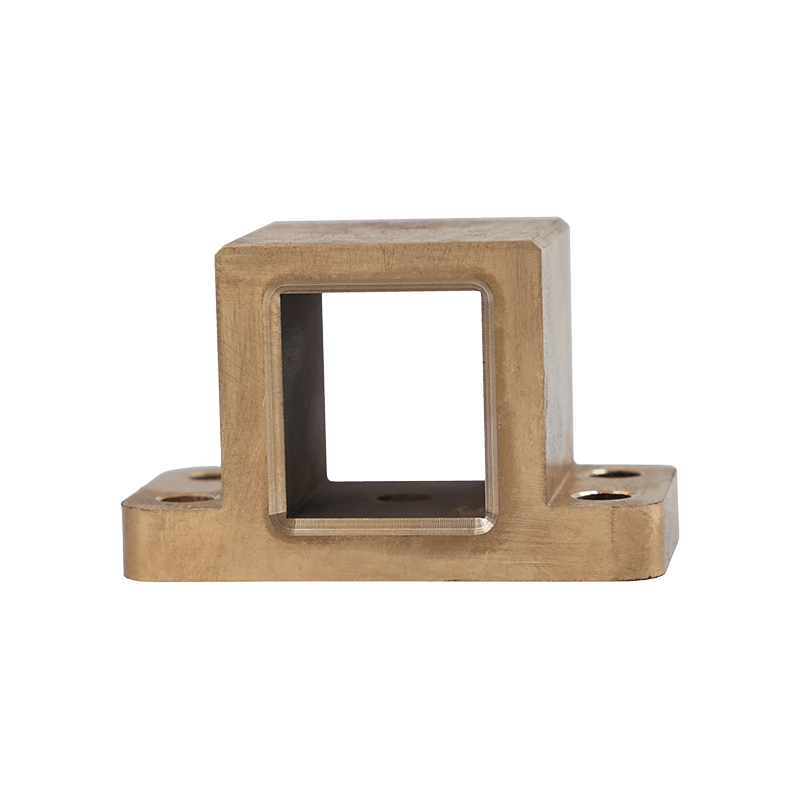

Las almohadillas esféricas no estándar generalmente están hechas de una variedad de materiales, como metal, caucho, plástico (como politetrafluoroetileno, nylon, poliuretano, etc.). Cada material tiene un rendimiento diferente en la resistencia antienvejecimiento y la corrosión.

Los materiales metálicos: como el acero inoxidable o los materiales de aleación generalmente tienen una buena resistencia a la corrosión, pero su capacidad antienvejecimiento puede verse afectada por la oxidación o los medios corrosivos en el entorno externo. Por ejemplo, el acero inoxidable tiene una fuerte resistencia a la corrosión y es adecuada para ambientes marinos o químicos, pero también puede corroerse o oxidarse si está expuesto a ambientes ácidos o alcalinos durante mucho tiempo. Para mejorar la resistencia a la corrosión, generalmente se usa la tecnología de recubrimiento, anodización o enchapado.

Materiales de polímero: poliuretano, nylon, caucho, etc. tienen una fuerte resistencia al desgaste y resistencia a la corrosión, y tienen propiedades antienvejecimiento hasta cierto punto. Por ejemplo, los fluoroplásticos (como PTFE) generalmente tienen una excelente estabilidad química y son adecuadas para entornos altamente corrosivos. Los materiales de caucho mejoran su resistencia al envejecimiento al agregar agentes y estabilizadores antienvejecimiento, pero son más sensibles a los rayos ultravioleta y las altas temperaturas.

Tecnología de tratamiento de superficie y recubrimiento

Para mejorar la resistencia a la corrosión de las juntas esféricas no estándar, a menudo se usan tecnologías de tratamiento de superficie como electroplatación, recubrimiento, anodización, pulverización, etc. Estos tratamientos pueden proporcionar una película protectora en la superficie del material para evitar que los productos químicos externos reaccionen con el material, mejorando así su resistencia a la corrosión.

Recubrimiento: por ejemplo, el uso de recubrimiento de resina epoxi, recubrimiento de poliuretano, recubrimiento PTFE, etc. puede evitar efectivamente que los medios químicos corroen la superficie de la junta.

Anodizante: para las juntas de aleación de aluminio, la anodización puede formar una película de óxido dura en su superficie, lo que no solo mejora su resistencia a la corrosión, sino que también mejora su resistencia al envejecimiento.

Estos métodos de tratamiento se pueden personalizar de acuerdo con las necesidades reales para hacer frente a diferentes entornos de trabajo.

La influencia del entorno de uso en la resistencia antienvejecimiento y la corrosión

La resistencia antienvejecimiento y corrosión de las juntas variará en diferentes entornos de trabajo. Los siguientes son varios factores ambientales principales:

Temperatura: el entorno de alta temperatura puede acelerar el envejecimiento de los materiales, lo que resulta en una disminución de su dureza, elasticidad y resistencia a la corrosión. Por ejemplo, el caucho o algunos materiales de polímero son propensos a la oxidación a altas temperaturas, reduciendo su sellado y durabilidad. Los materiales metálicos pueden sufrir reacciones de oxidación a altas temperaturas, lo que resulta en la corrosión superficial.

Corrosión química: en plantas químicas, petroquímicos, industrias marinas y otras industrias, puede haber sustancias corrosivas como ácidos fuertes, álcalis fuertes o sales en el medio ambiente, lo que tendrá un grave impacto en los materiales. Por ejemplo, el acero inoxidable puede corroerse en ambientes concentrados de ácido o cloruro. Aunque tiene una buena resistencia a la corrosión en el aire, tiene poca estabilidad en ambientes químicos. Por lo tanto, es fundamental seleccionar materiales con excelente resistencia química (como fluoroplásticos, PTFE).

Rayos y oxidación ultravioleta: las juntas expuestas a la luz solar durante mucho tiempo, especialmente los materiales de caucho o plástico, se exponen fácilmente a los rayos ultravioleta y al fotografías, lo que resulta en grietas, endurecimiento o decoloración de la superficie del material. El tratamiento antiultravioleta o la adición de antioxidantes a dichos materiales pueden mejorar sus propiedades antienvejecimiento.

Rendimiento del rendimiento antienvejecimiento

Durante el uso a largo plazo, el rendimiento antienvejecimiento de las juntas esféricas no estándar afecta directamente su efecto de sellado y su vida útil. En términos generales, los materiales con un fuerte rendimiento antienvejecimiento pueden mantener un buen rendimiento durante mucho tiempo bajo alta temperatura, alta humedad o radiación ultravioleta.

Juntas de goma: las juntas de goma optimizadas pueden mejorar su rendimiento antienvejecimiento al agregar antioxidantes, absorbedores ultravioleta, etc. Sin embargo, con el aumento del tiempo de uso, la elasticidad de los materiales de caucho disminuirá y el rendimiento del sellado disminuirá gradualmente.

Materiales de polímeros: los polímeros (como el nylon y el poliuretano) se pueden agregar con fórmulas antienvejecimiento durante el diseño para mejorar su durabilidad en entornos hostiles. Las modificaciones físicas y químicas apropiadas pueden mantener sus superficies estables durante mucho tiempo.

Materiales de metal: para juntas de metal, especialmente acero inoxidable o aleaciones tratadas con recubrimientos especiales, tienen buenas propiedades antienvejecimiento. La capacidad de antioxidación de la superficie del metal puede extender su vida útil, pero aún debe verificarse regularmente para evitar la corrosión causada por el daño al recubrimiento de la superficie.

Inspección y mantenimiento regulares

Aunque las juntas esféricas no estándar pueden mejorar la resistencia antienvejecimiento y la corrosión a través de la selección de materiales y la optimización del proceso, aún necesitan una inspección y mantenimiento regulares en uso real. Las juntas expuestas a entornos duros durante mucho tiempo pueden sufrir daños menores, lo que resulta en un efecto de sellado reducido. Las inspecciones regulares pueden detectar problemas a tiempo y reemplazarlos para garantizar el funcionamiento normal del equipo.

La resistencia antienvejecimiento y la corrosión de las juntas esféricas no estándar está estrechamente relacionada con su selección de material, tratamiento de superficie y entorno de trabajo. Al seleccionar razonablemente los materiales, adoptar procesos de tratamiento de superficie apropiados y garantizar un ambiente de buen uso, su rendimiento en condiciones severas puede mejorarse significativamente. Al mismo tiempo, el mantenimiento e inspección regulares también son medidas necesarias para garantizar su estabilidad a largo plazo. 3

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066