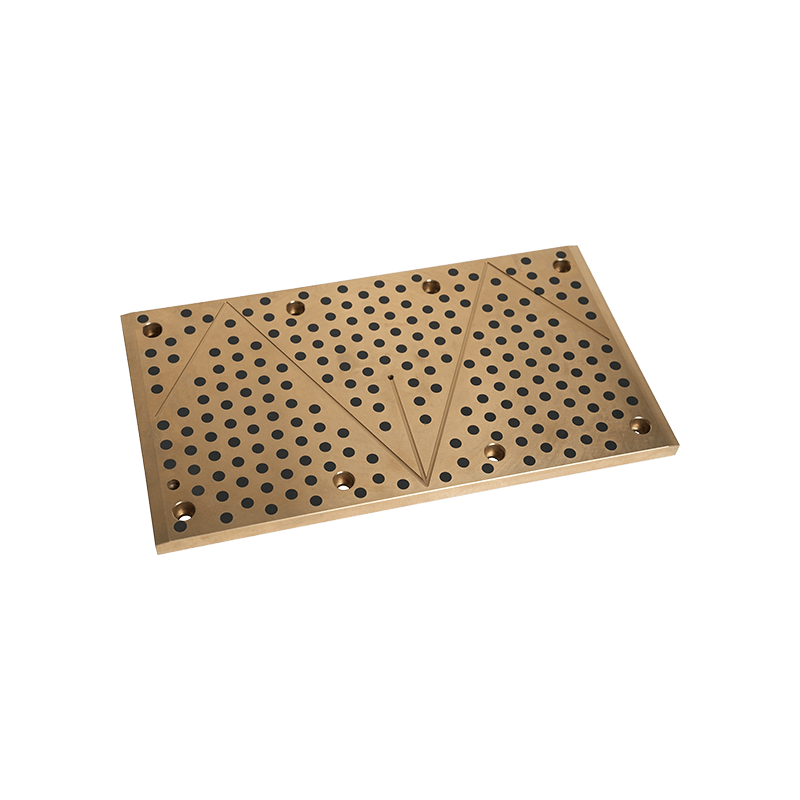

En aplicaciones prácticas, especialmente cuando se trata de altas cargas, altas temperaturas y ambientes húmedos, la resistencia a la corrosión y la resistencia a la oxidación son cruciales para Placas de cojinete compuesto de acero . Dado que los materiales de acero y cobre tienen diferentes tolerancias a la corrosión, se debe prestar especial atención a la selección de materiales, tratamiento de superficie y diseño de procesos durante el proceso de diseño y fabricación. Los siguientes son algunos métodos y técnicas comunes para garantizar la resistencia a la corrosión y la resistencia a la oxidación de las placas de cojinete compuesto de acero:

1. Seleccione el material correcto

Selección de materiales de cobre: el cobre mismo tiene una buena resistencia a la corrosión, especialmente en los ambientes húmedos y de cloruro, pero los diferentes tipos de materiales de cobre (como bronce, bronce de aluminio, bronce fósforo) tienen diferentes resistencia a la corrosión. Por ejemplo, el bronce y el bronce de aluminio funcionan mejor a alta temperatura y ambientes húmedos porque pueden formar una película de óxido protectora para evitar una mayor corrosión.

Selección de materiales de acero: para los materiales a base de acero, seleccionar acero de aleación con mayor resistencia a la corrosión es una forma efectiva de mejorar la resistencia a la oxidación y la resistencia a la corrosión de las placas de rodamiento compuestas de acero-cobre. Por ejemplo, el acero inoxidable (como la serie 304, 316) tiene una fuerte resistencia a la oxidación y resistencia a la corrosión, y es adecuado para los ambientes de agua de mar o corrosión química.

Diseño de la interfaz de materiales compuestos de acero: el diseño razonable entre la base de acero y la capa de cobre para evitar la concentración de tensión o las fuentes de corrosión en la interfaz de los dos materiales pueden mejorar efectivamente la resistencia a la corrosión de toda la placa de cojinete compuesto.

2. Tecnología de tratamiento de superficie

Galvanización o revestimiento de cromo: la resistencia a la corrosión de la superficie de acero se puede mejorar mediante el revanador o cromo en la base de acero. El recubrimiento puede formar una barrera protectora para evitar que la humedad externa y el oxígeno se pongan en contacto directamente con el acero, reduciendo así el riesgo de oxidación y corrosión.

Tratamiento de nitruración: la nitruración es un proceso de endurecimiento de la superficie que forma una capa de nitruro resistente al desgaste y resistente a la corrosión al penetrar el nitrógeno en la superficie del acero. Este tratamiento puede mejorar significativamente la resistencia a la corrosión de las placas de cojinetes compuestos de acero-cobre, especialmente a altas temperaturas.

ELECTOLLACIÓN O AGRESO Capa protectora: para la capa de cobre, la tecnología de electroplatación también se puede utilizar para colocar una capa delgada de metal, como recubrimiento de estaño, revestimiento de oro o plateado de plata. Estos recubrimientos de metal pueden proporcionar cobre con una resistencia de corrosión más fuerte, especialmente en ambientes húmedos o ácidos.

Anodizante: la superficie del material de cobre se puede anodizar para generar una película de óxido protectora, que puede mejorar efectivamente la resistencia a la corrosión del cobre, especialmente cuando entra en contacto con el oxígeno en el aire, puede formar una capa de óxido densa y reducir el proceso de oxidación.

3. Protección y mejora de la capa de cobre

Control de espesor de la capa de cobre: el grosor del material de cobre tiene una influencia importante en la resistencia a la corrosión. Aumentar adecuadamente el grosor de la capa de cobre puede mejorar efectivamente su resistencia a la corrosión, y la uniformidad del grosor de la capa de cobre también afecta su rendimiento a largo plazo. Una capa de cobre que es demasiado delgada puede no proporcionar protección suficiente y fácilmente causar corrosión en la superficie del metal.

Reubicación de superficie a base de cobre: se pueden agregar recubrimientos especiales, como recubrimientos de polímeros o recubrimientos de cerámica, a la superficie de la capa de cobre. Estos recubrimientos pueden proporcionar resistencia a la corrosión adicional y proteger el material de cobre de la oxidación en alta humedad o ambientes extremos.

4. Resistencia a la corrosión del diseño compuesto general

Tratamiento de la interfaz: la interfaz entre la base de acero y la capa de cobre debe diseñarse especialmente para evitar la corrosión electroquímica. Debido a la diferencia de potencial entre el acero y el cobre, la interfaz puede convertirse en el punto de partida de la corrosión en un entorno húmedo o corrosivo. Por lo tanto, la corrosión electroquímica se puede prevenir de manera efectiva utilizando un adhesivo adecuado o realizando un tratamiento especial en la interfaz.

Interacción intermetálica: en el diseño de materiales compuestos de acero-cobre, asegurando una buena resistencia de unión entre los dos materiales y evitar la separación de la interfaz o la concentración de tensión causada por la temperatura incorrecta y los cambios de humedad son la clave para evitar la corrosión.

5. Optimización del entorno de uso

Evite la exposición a largo plazo a entornos corrosivos: aunque las placas de rodamiento compuesta de acero-cobre tienen una fuerte resistencia a la corrosión, la exposición a largo plazo a ambientes de alta resistencia, alta humedad o sólidos bases ácidos aún puede acelerar el proceso de corrosión. Por lo tanto, al diseñar escenarios de aplicación, trate de evitar exponerlos a tales entornos o realizar un mantenimiento e inspecciones regulares.

Diseño de sellado y protección: en aplicaciones reales, el uso de diseños de sellado apropiados puede evitar que fuentes de corrosión, como la humedad y la sal, ingresen a la superficie de las placas de cojinetes compuestos de acero. Este diseño protector puede mejorar aún más la resistencia a la corrosión de la placa de rodamiento y extender su vida útil.

6. Mejora de la resistencia a la oxidación

Recubrimiento contra la oxidación: para mejorar la resistencia a la oxidación del cobre, se puede aplicar un recubrimiento antioxidante a la capa de cobre. Los recubrimientos comunes incluyen recubrimientos de polímeros, recubrimientos epoxi, etc. Estos recubrimientos pueden evitar efectivamente que el oxígeno en el aire contacte directamente con la superficie del cobre, frenando así el proceso de oxidación.

Tratamiento de baja temperatura: el cobre es más susceptible a la oxidación en un entorno de alta temperatura, especialmente en condiciones de alta temperatura, la tasa de oxidación se acelerará. Por lo tanto, controlar razonablemente la temperatura de trabajo de la placa de cojinete compuesto de acero-cobre y evitar usarla a una temperatura demasiado alta puede reducir efectivamente el problema de oxidación de la capa de cobre.

7. Mantenimiento e inspección regular

Inspección de la superficie: inspeccione regularmente la superficie de la placa de cojinete compuesto de acero-cobre para verificar los signos de corrosión, oxidación o desgaste. Si se encuentran problemas en el tiempo, el tratamiento o el reemplazo local se pueden llevar a cabo para evitar una mayor corrosión.

Medidas de protección: para las placas de cojinete compuesto de acero-cobre que se usan durante mucho tiempo, se pueden tomar medidas de limpieza regular, anticorrosión y antioxidación, como aplicar conservantes y usar cubiertas impermeables.

La resistencia a la corrosión y la resistencia a la oxidación de las placas de cojinete compuesto de acero-cobre están garantizadas a través de varios diseños y medidas técnicas. Al seleccionar materiales apropiados de cobre y acero, utilizando tecnologías de tratamiento de superficie (como enchapado, nitruración, anodización, etc.), el diseño racional de estructuras compuestas e interfaces de materiales, y optimización del entorno laboral, su resistencia a la corrosión y resistencia a la oxidación se pueden mejorar enormemente, lo que garantiza la estabilidad y la vida útil de los placas de los placas de los rodamientos en entornos extremos.3330 cada cada

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066