Materiales compuestos de autolubricación metálica Son metales de ingeniería especializados diseñados para reducir la fricción sin requerir lubricantes externos. Al combinar una matriz metálica con lubricantes sólidos como grafito, PTFE o MoS₂, estos materiales logran una excelente resistencia al desgaste, alta capacidad de carga y una larga vida útil. Sus propiedades únicas los hacen muy buscados en diversas industrias donde la lubricación convencional es difícil, costosa o poco práctica. Exploremos las principales áreas de aplicación.

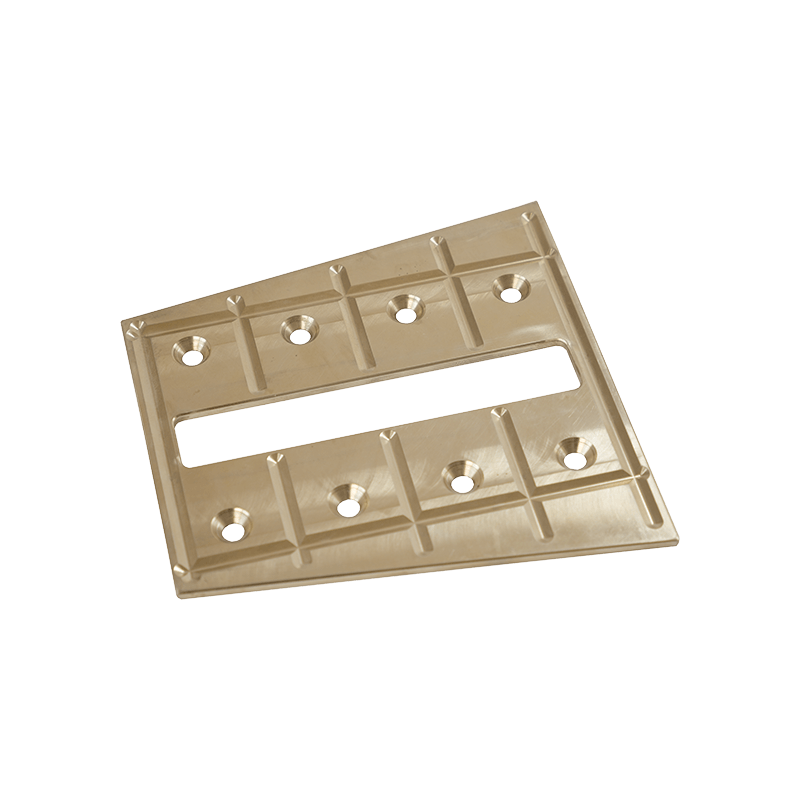

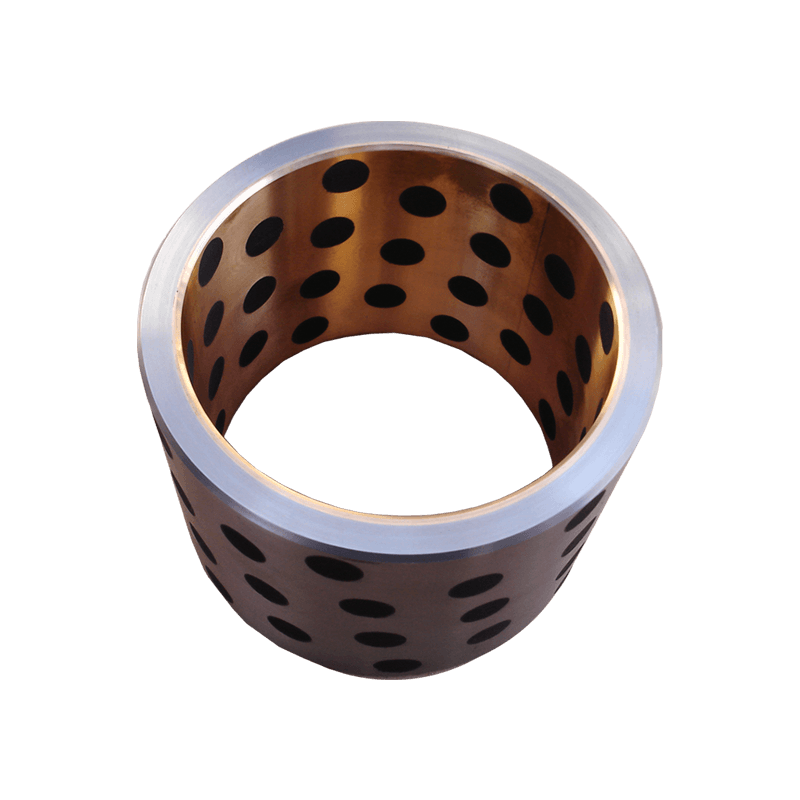

1. Rodamientos y bujes industriales

Uno de los usos más comunes de los materiales de autolubricación de metales compuestos es en cojinetes y casquillos . Estos componentes son fundamentales en maquinaria donde las piezas móviles se deslizan o giran unas contra otras.

- Ventajas: La propiedad autolubricante reduce la necesidad de aceite o grasa, lo que es especialmente útil en ambientes polvorientos o de alta temperatura donde fallan los lubricantes tradicionales.

- Aplicaciones: Los motores de automóviles, motores eléctricos, bombas, cajas de cambios y maquinaria industrial pesada utilizan cojinetes autolubricantes. Por ejemplo, en acerías o plantas de cemento, donde la contaminación puede degradar fácilmente los lubricantes, los rodamientos metálicos compuestos mantienen un funcionamiento suave.

2. Aeroespacial y aviación

El sector aeroespacial demanda materiales que puedan funcionar bajo temperaturas extremas, presiones y condiciones de alta velocidad . Los materiales de autolubricación de metales compuestos se utilizan ampliamente en:

- Bujes del tren de aterrizaje: Estas piezas experimentan cargas pesadas y golpes durante el despegue y el aterrizaje.

- Componentes del actuador: Los metales autolubricantes reducen el mantenimiento y mejoran la confiabilidad en los actuadores hidráulicos y mecánicos.

- Componentes del motor: Ciertos cojinetes y piezas deslizantes se benefician de estos materiales, especialmente en áreas donde la lubricación es un desafío o crítica para la seguridad.

La capacidad de mantener el rendimiento sin lubricación continua es una ventaja clave para reducir los costos de mantenimiento y mejorar la seguridad.

3. Industria automotriz

Los vehículos modernos dependen de metales compuestos autolubricantes en múltiples áreas:

- Componentes de la transmisión: Los engranajes, ejes y acoplamientos a menudo incorporan casquillos o revestimientos delgados hechos de metales compuestos para reducir la fricción y el desgaste.

- Sistemas de dirección: Componentes como puntos de pivote y enlaces se benefician de propiedades autolubricantes, mejorando la confiabilidad y reduciendo el mantenimiento.

- Sistemas de freno y embrague: Los insertos de metal compuesto pueden ayudar a reducir el ruido, la vibración y el desgaste, mejorando la durabilidad.

En general, la industria automotriz valora estos materiales por su combinación de Alta resistencia, baja fricción y rendimiento duradero bajo cargas repetitivas.

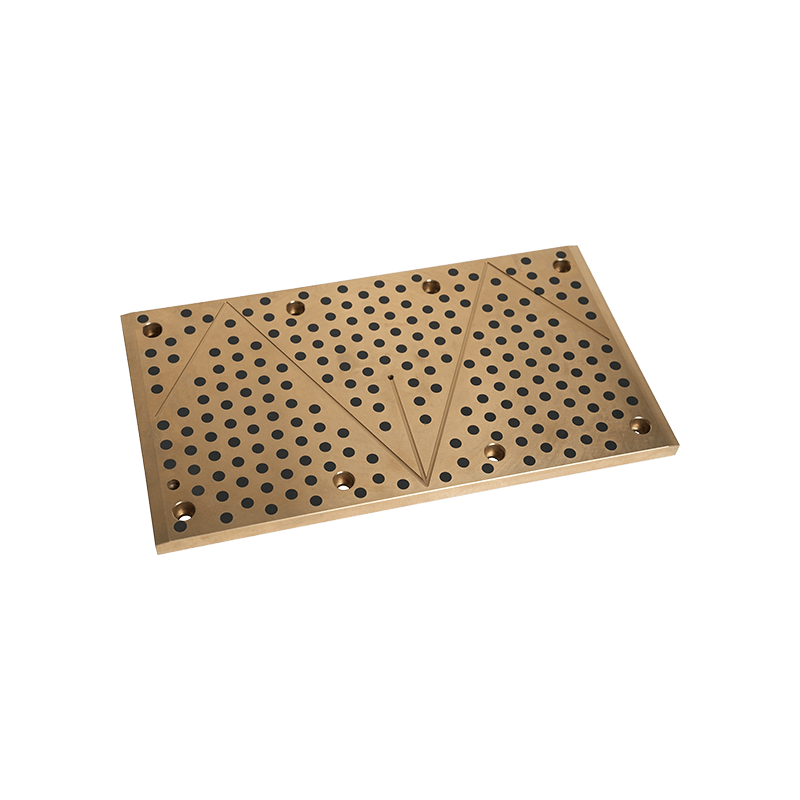

4. Maquinaria y equipos industriales

La maquinaria pesada utilizada en la construcción, la minería y la manufactura a menudo funciona en condiciones duras. El polvo, la suciedad, las cargas elevadas y las temperaturas fluctuantes hacen que la lubricación convencional no sea confiable. Los materiales autolubricantes metálicos compuestos se aplican en:

- Cilindros y prensas hidráulicas: Los bujes deslizantes reducen el desgaste de las piezas móviles.

- Transportadores y rodillos: Los rodamientos fabricados con estos materiales pueden funcionar durante períodos prolongados sin mantenimiento.

- Máquinas de embalaje e impresión: Los componentes de precisión se benefician de un rendimiento constante sin necesidad de lubricación frecuente.

En estas aplicaciones, los metales autolubricantes mejoran tiempo de actividad, reducir los costos de mantenimiento y extender la vida útil .

5. Alimentos y equipos farmacéuticos

Los entornos sensibles a la higiene requieren materiales que minimicen los riesgos de contaminación. El uso de lubricantes convencionales en el procesamiento de alimentos o en maquinaria farmacéutica puede provocar contaminación.

- Bujes y cojinetes autolubricantes: Son ideales porque eliminan la necesidad de aceites o grasas.

- Aplicaciones: Mezcladores, transportadores, máquinas llenadoras y equipos de envasado en plantas de alimentos, bebidas y farmacéuticas.

Aquí, la autolubricación del metal compuesto garantiza el cumplimiento de estrictas normas sanitarias manteniendo al mismo tiempo un funcionamiento eficiente.

6. Aplicaciones marinas y offshore

Los entornos marinos presentan desafíos como: Corrosión por agua salada, alta humedad y cargas extremas . Los materiales autolubricantes metálicos compuestos se utilizan en:

- Ejes de hélice y cojinetes del timón: Reduce la fricción y el desgaste bajo cargas pesadas y condiciones corrosivas.

- Cabrestantes y poleas: La autolubricación garantiza un funcionamiento suave incluso cuando los lubricantes tradicionales son arrastrados por el agua de mar.

- Grúas y sistemas de elevación: Los rodamientos funcionan de manera confiable sin mantenimiento frecuente, lo cual es crucial en instalaciones remotas o en alta mar.

La combinación de resistencia a la corrosión y autolubricación hace que estos materiales sean muy adecuados para entornos marinos hostiles.

7. Robótica y automatización

En robótica, el movimiento preciso y la repetibilidad son fundamentales. Los metales compuestos autolubricantes se utilizan en:

- Cojinetes de unión y puntos de pivote: Reducir la fricción y el desgaste en brazos robóticos y maquinaria automatizada.

- Diapositivas lineales: Garantice un movimiento suave sin aceite, especialmente en salas blancas o líneas de montaje electrónico.

Al reducir la dependencia de los lubricantes, estos materiales mejoran Precisión, fiabilidad y limpieza en sistemas automatizados.

Conclusión

Los materiales de autolubricación de metales compuestos son versátiles y se utilizan ampliamente en todas las industrias. Sus principales aplicaciones incluyen: rodamientos, casquillos, componentes aeroespaciales, sistemas automotrices, maquinaria industrial, equipos alimentarios y farmacéuticos, instalaciones marinas y robótica .

La principal ventaja radica en su capacidad para reducir la fricción y el desgaste sin lubricantes externos , lo que los hace ideales para entornos donde la lubricación es desafiante, costosa o indeseable. Al elegir el metal compuesto adecuado para las condiciones operativas específicas, los ingenieros pueden garantizar un rendimiento confiable, reducir el mantenimiento y extender la vida útil de la maquinaria y los componentes.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066