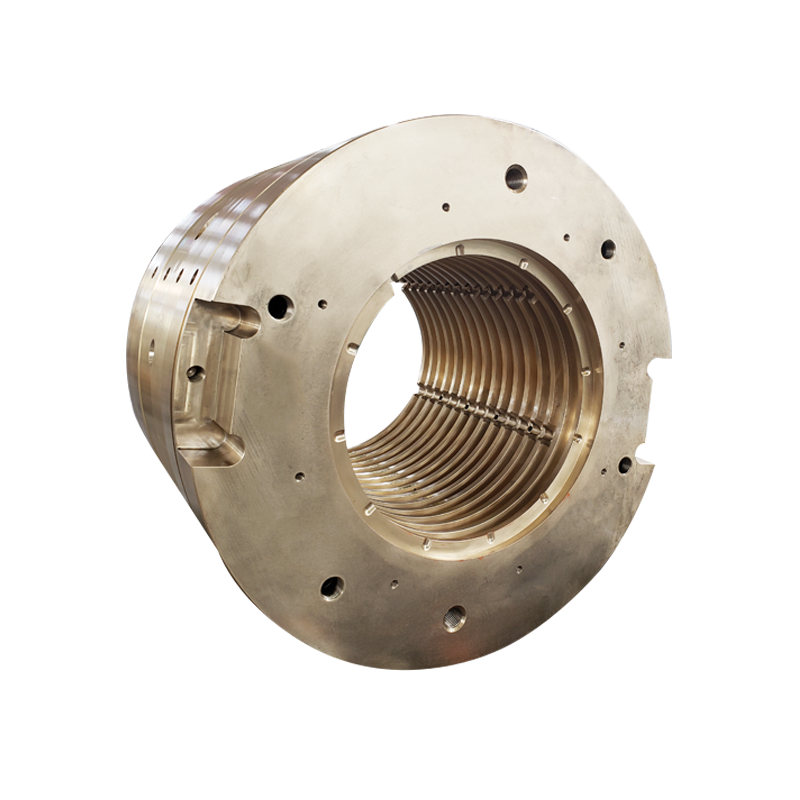

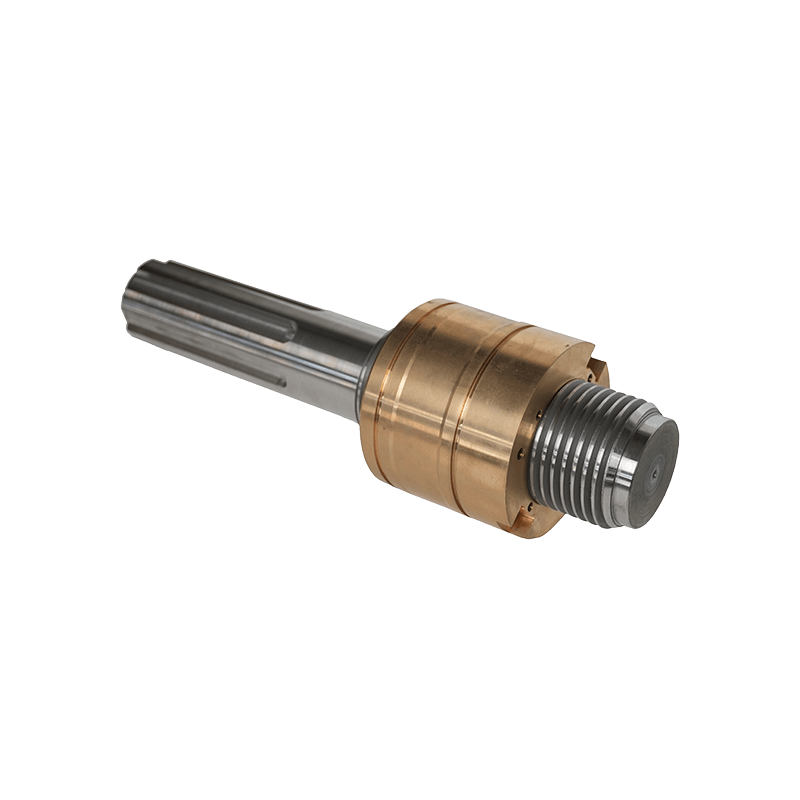

Un análisis técnico de la tuerca de tornillo a presión que pesa 7.6t en equipos metalúrgicos

En el equipo metalúrgico, la durabilidad y la confiabilidad de los componentes son cruciales. La tuerca de tornillo de presión de 7.6 toneladas es uno de esos componentes, esencial para mantener la funcionalidad de la maquinaria pesada. Este análisis analiza su diseño, materiales y rendimiento en entornos industriales.

Composición de material y propiedades

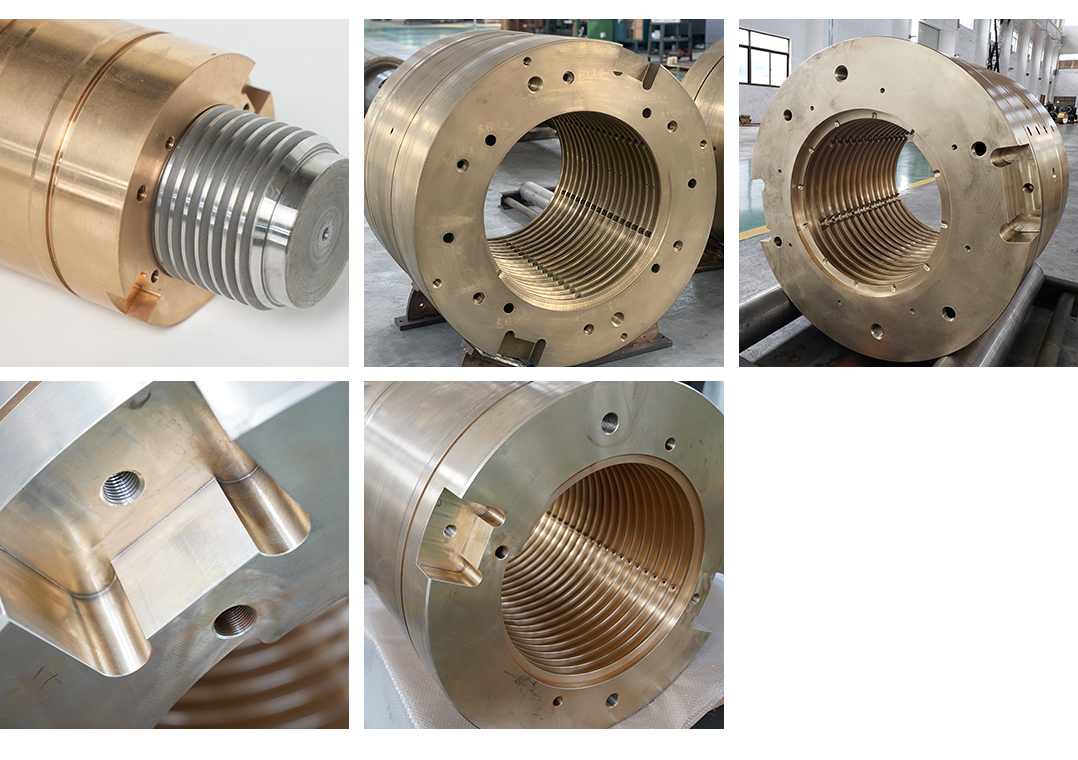

Aleaciones de cobre de alta resistencia: la tuerca está hecha de aleaciones de cobre, elegidas por su resistencia, resistencia al desgaste y capacidad para manejar cargas pesadas. Estos materiales también resisten la corrosión, lo que hace que la tuerca dure más en ambientes hostiles.

Estabilidad térmica: la aleación de cobre utilizada en la tuerca permanece estable a temperaturas extremas, comunes en procesos metalúrgicos, asegurando un rendimiento constante.

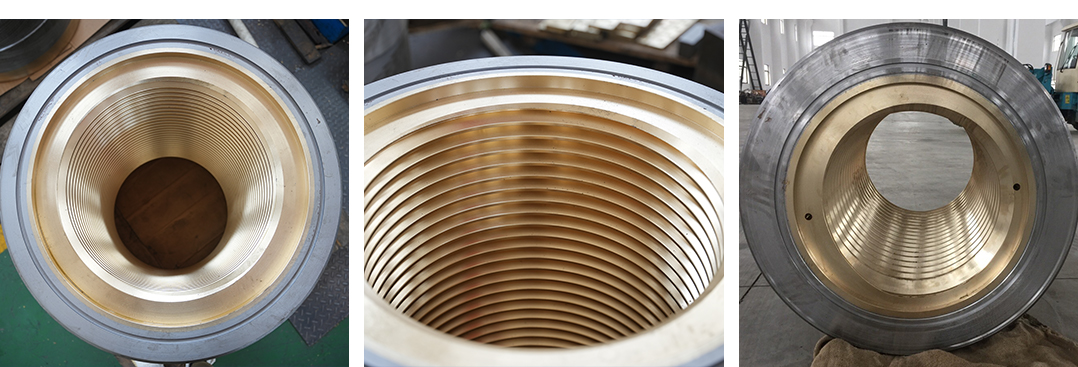

Consideraciones de diseño

Distribución de carga: la tuerca está diseñada para distribuir uniformemente las cargas pesadas que maneja, evitando daños y garantizando la confiabilidad a largo plazo.

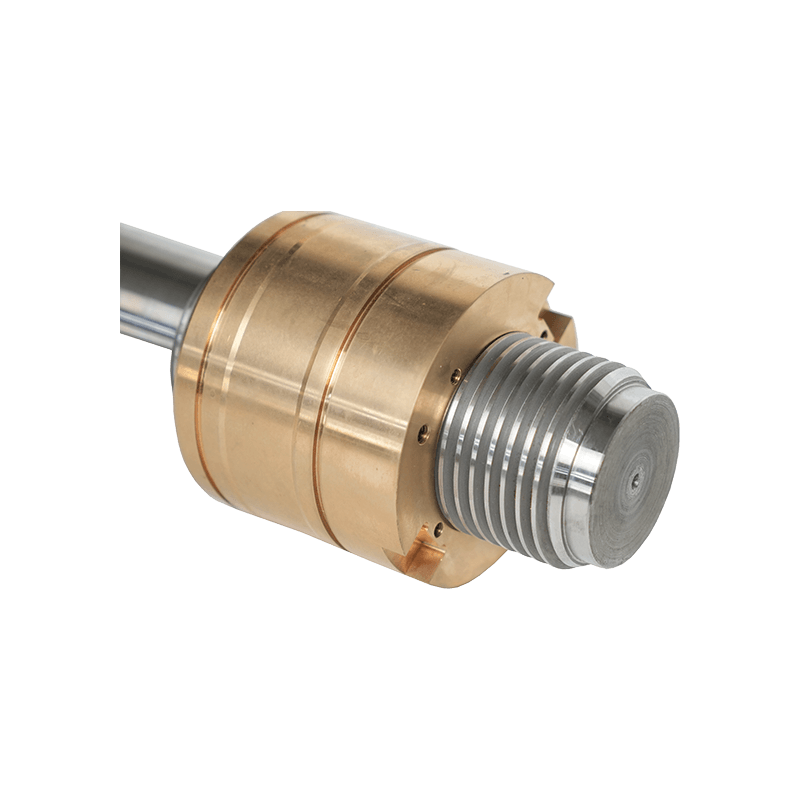

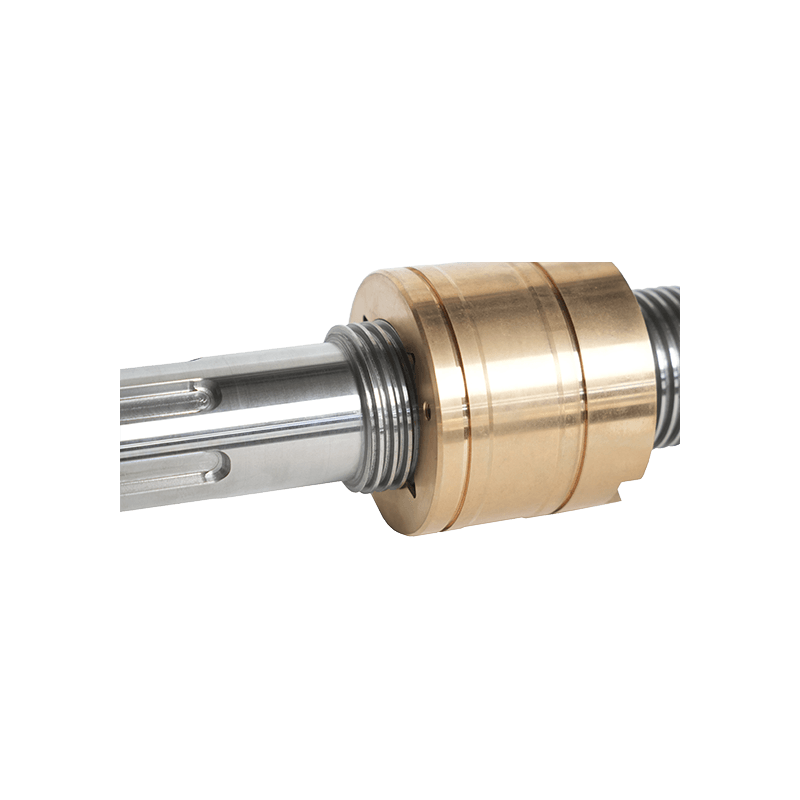

Canales de lubricación: se incluyen canales especiales en el diseño para mantener la tuerca bien lubricada, reduciendo la fricción y el desgaste, lo cual es crucial para su longevidad.

Mecanizado de precisión: la tuerca está mecanizada con precisión para que se ajuste perfectamente con el tornillo correspondiente, asegurando un funcionamiento suave bajo cargas pesadas.

Rendimiento en equipos metalúrgicos

Capacidad de carga: la tuerca puede manejar cargas sustanciales sin deformarse, lo cual es crítico para el funcionamiento constante de la maquinaria como las molinos.

Resistencia al desgaste: la combinación de materiales de alta calidad y la lubricación adecuada asegura que el uso continuo de la tuerca se resiste continua, reduciendo la necesidad de reemplazos frecuentes.

Mantenimiento y longevidad: diseñado para un mantenimiento mínimo, la durabilidad de la tuerca ayuda a minimizar el tiempo de inactividad en las operaciones industriales, lo cual es vital para mantener la productividad.

Aplicaciones

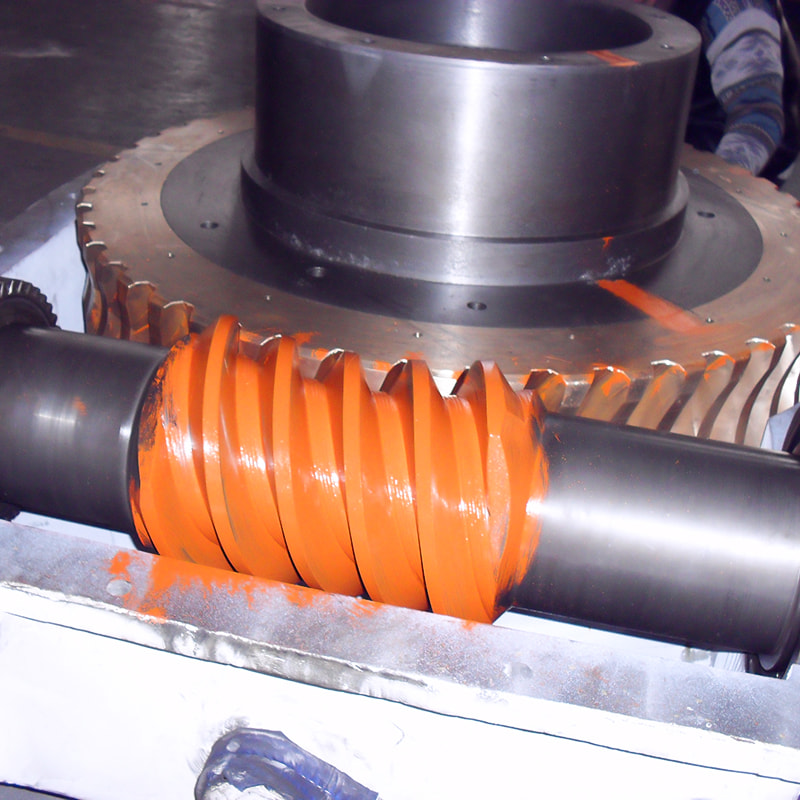

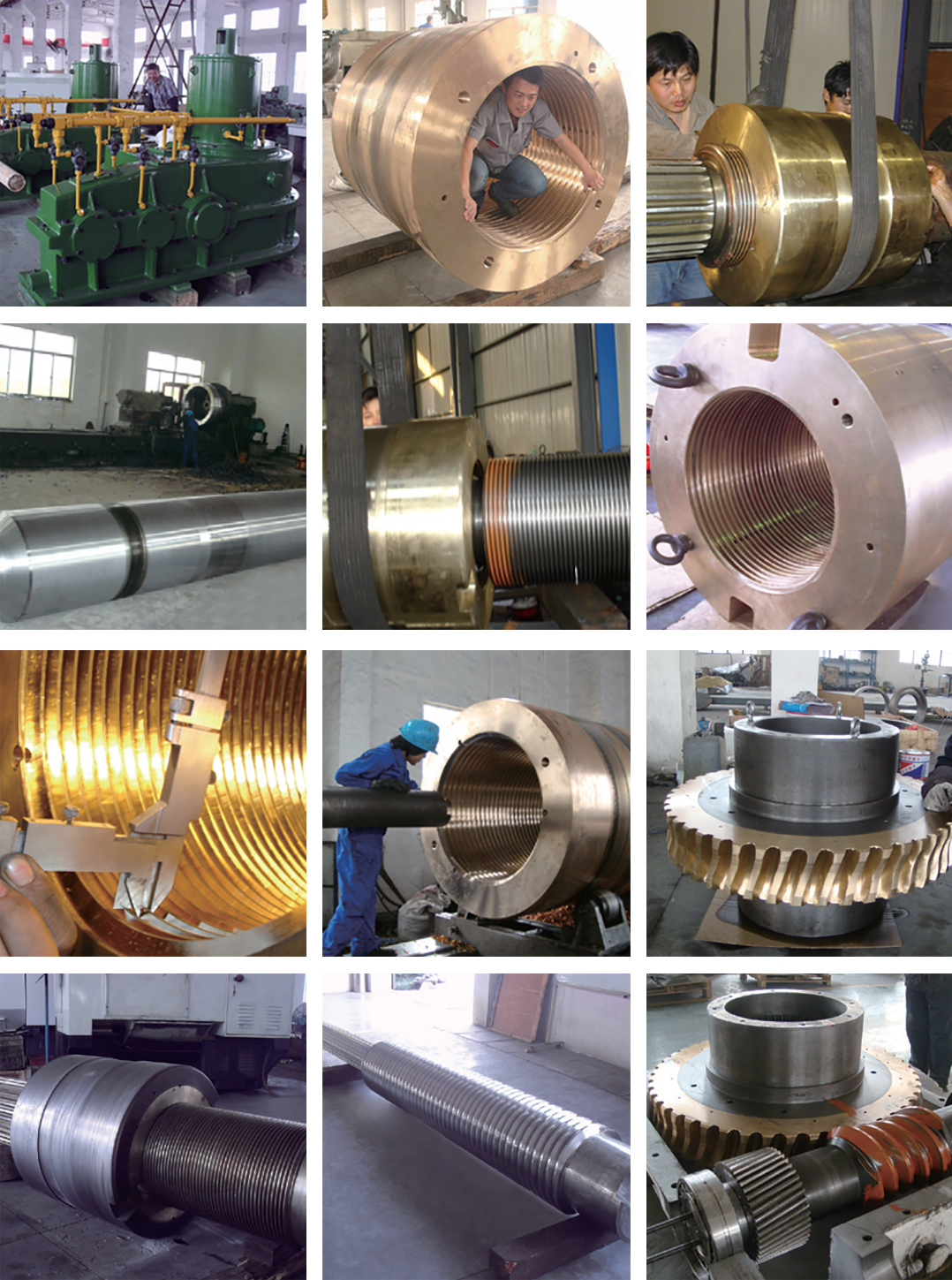

Molinos enrollables y maquinaria de forja: tanto en molinos y máquinas de forja, esta tuerca de servicio pesado es crucial para aplicar y mantener la presión necesaria para dar forma al metal con precisión.

Uso de la industria: las principales empresas como Danieli y Alcoa usan estas nueces en su maquinaria, que se benefician de su diseño personalizado y su rendimiento confiable adaptado a necesidades industriales específicas.

El 7,6 toneladas tornillo a presión La tuerca hacia abajo es un componente clave en equipos metalúrgicos, diseñado para resistencia, durabilidad y precisión. Su capacidad para manejar condiciones extremas y cargas pesadas hace que sea esencial para mantener la eficiencia y la confiabilidad de la maquinaria de servicio pesado utilizada en la industria.

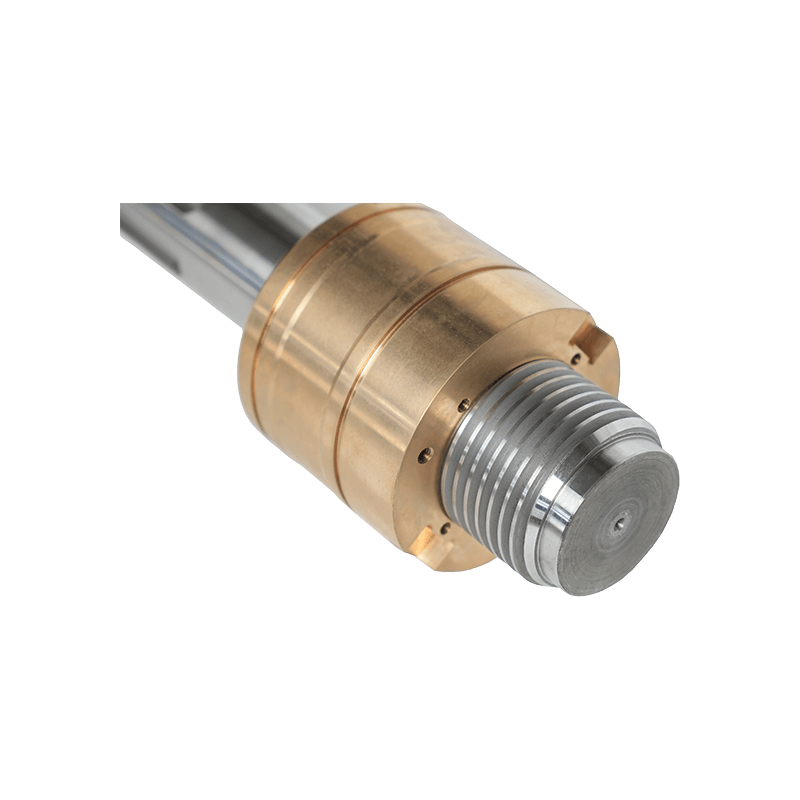

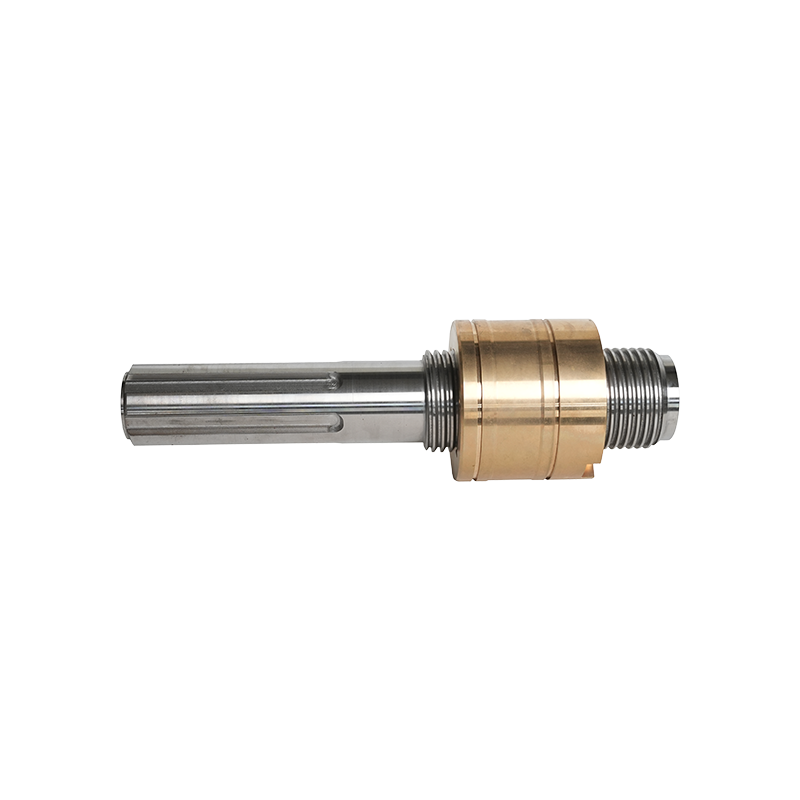

Confiabilidad a largo plazo de los tornillos de presión en el soporte de operaciones de molino de laminación de servicio pesado

Los tornillos a presión son componentes vitales en las fábricas rodantes, donde soportan fuerzas extremas y condiciones duras. Su confiabilidad afecta directamente la eficiencia y la seguridad de las operaciones de molinos de resistencia de servicio pesado. Este análisis explora los factores que contribuyen a la confiabilidad a largo plazo de los tornillos de presión y su importancia para mantener el rendimiento de las fábricas.

Selección de material

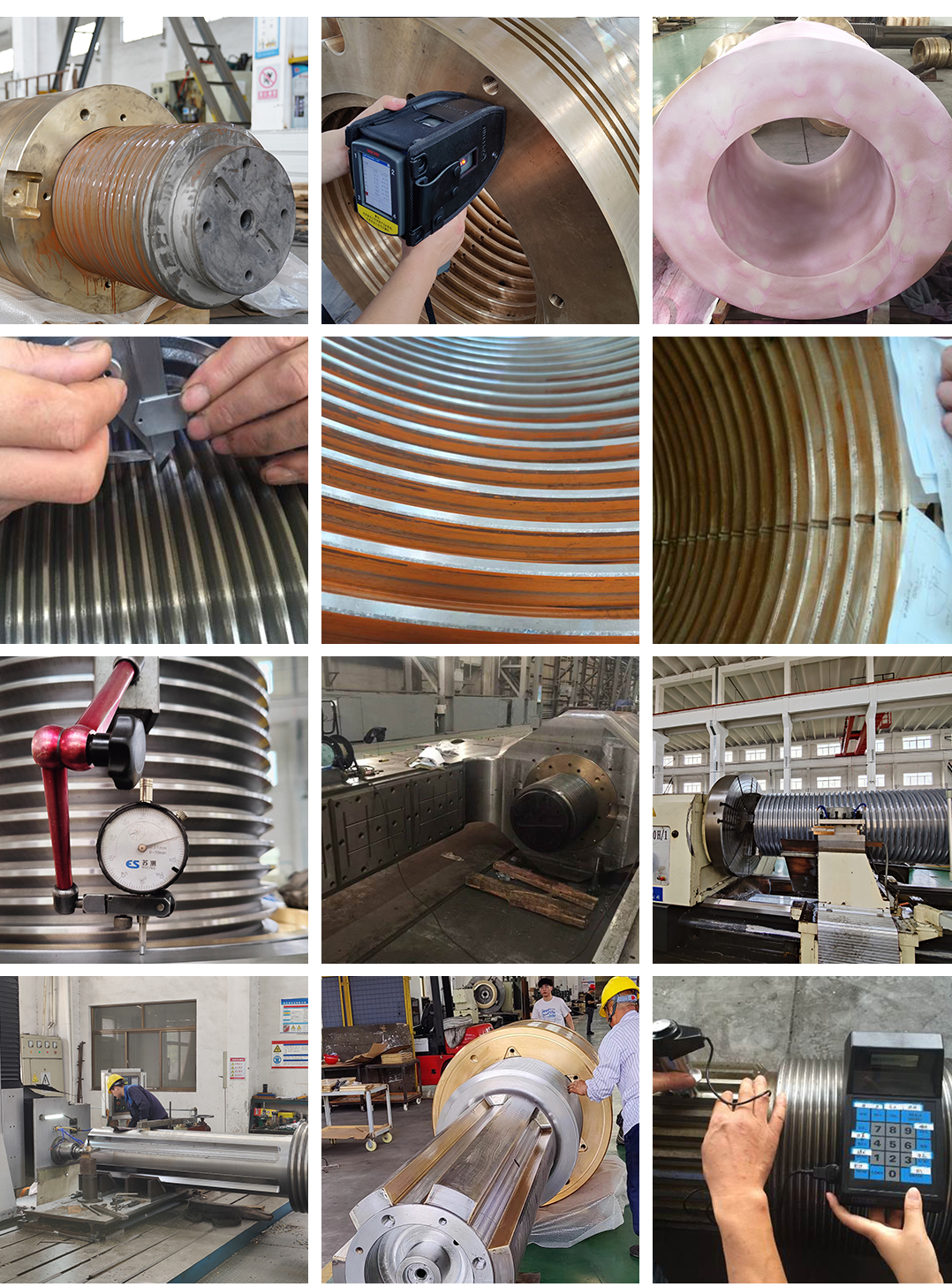

Aleaciones de alta resistencia: los tornillos de presión generalmente están hechos de aleaciones de alta resistencia que pueden soportar la presión intensa y el estrés mecánico encontrado en las molinos. Estos materiales se eligen por su capacidad para mantener la integridad estructural bajo cargas pesadas.

Resistencia a la corrosión: en las molinos, la exposición a la humedad, el calor y los productos químicos pueden provocar corrosión. El uso de materiales resistentes a la corrosión, como aleaciones específicas de acero o cobre, garantiza la longevidad de los tornillos de presión, reduciendo el riesgo de falla prematura.

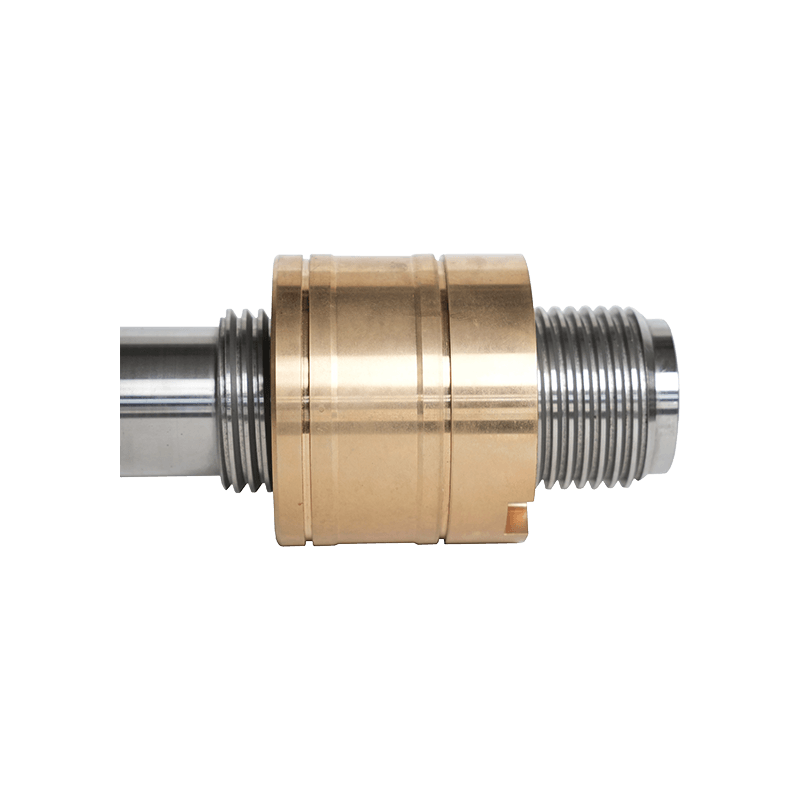

Diseño e ingeniería

Ingeniería de precisión: el diseño de tornillos a presión es crucial para su confiabilidad a largo plazo. La ingeniería de precisión asegura que los tornillos sean capaces de resistir las fuerzas y condiciones específicas de la fábrica de rodillos. Esto incluye consideraciones como diseño de hilos, distribución de carga y precisión dimensional.

Sistemas de lubricación: la lubricación adecuada es esencial para evitar el desgaste en las roscas de los tornillos. Los sistemas de lubricación avanzados se integran en el diseño de tornillos para garantizar la lubricación continua, reduciendo la fricción y extendiendo la vida útil de los tornillos.

Ajuste personalizado: los tornillos a presión a menudo se diseñan personalizados para adaptarse a equipos específicos de molinos de rodadura. Esta personalización garantiza que los tornillos funcionen a la perfección con otros componentes, minimizando el riesgo de falla mecánica y mejorando la confiabilidad general.

Mantenimiento e inspección

Mantenimiento regular: incluso el más duradero tornillos a presión requiere un mantenimiento regular para garantizar la confiabilidad a largo plazo. Esto incluye inspecciones de rutina, lubricación y, si es necesario, ajustes o reemplazos. Las prácticas de mantenimiento adecuadas ayudan a detectar y abordar posibles problemas antes de que conduzcan al fracaso.

Monitoreo del desgaste: el monitoreo del desgaste de los tornillos de presión es crítico en las operaciones de servicio pesado. Las tecnologías como las pruebas ultrasónicas y las inspecciones visuales se pueden usar para evaluar la condición de los tornillos y predecir cuándo se necesita mantenimiento o reemplazo.

Estudios de casos en confiabilidad

Aplicaciones de alta presión: en las fábricas de rodillos de alta resistencia, los tornillos de presión deben mantener su confiabilidad bajo una presión constante de alta presión. Por ejemplo, compañías como Danieli y SMS Siemag confían en tornillos de presión que han sido diseñados y probados para que funcionen de manera consistente en las condiciones exigentes de procesamiento de metales a gran escala.

Longevidad en entornos hostiles: los tornillos a presión utilizados en entornos con temperaturas extremas y exposición química, como los que se encuentran en las industrias metalúrgicas, se han diseñado con una mayor resistencia a la corrosión y protección del desgaste. Este enfoque de diseño asegura que sigan siendo confiables durante períodos prolongados.

Impacto en las operaciones de la fábrica de rodillos

Eficiencia operativa: los tornillos de presión confiables contribuyen al funcionamiento suave de las molinos. Al minimizar el tiempo de inactividad causado por fallas mecánicas, ayudan a mantener un flujo de producción continuo, que es esencial para cumplir con los objetivos de salida.

Seguridad: la confiabilidad de los tornillos de presión también juega un papel fundamental para garantizar la seguridad de las operaciones de molinos. Una falla en un tornillo de presión podría provocar consecuencias catastróficas, incluidos daños al equipo y posibles riesgos de seguridad para los trabajadores. Por lo tanto, su confiabilidad está directamente vinculada a la seguridad general de la operación.

Rentabilidad: invertir en tornillos de presión confiables y de alta calidad puede tener costos iniciales más altos, pero conduce a ahorros significativos con el tiempo. Las necesidades de mantenimiento reducidas, menos reemplazos y tiempo de inactividad minimizado contribuyen a costos operativos más bajos a largo plazo.

La fiabilidad a largo plazo de los tornillos a presión es fundamental para el éxito de las operaciones de molino de rodillos pesados. A través de una cuidadosa selección de materiales, ingeniería de precisión, mantenimiento regular y monitoreo, estos componentes pueden resistir las rigurosas demandas de su entorno. Su confiabilidad no solo garantiza la operación suave y segura de las fábricas rodantes, sino que también contribuye a los ahorros de costos generales y la eficiencia operativa. A medida que las industrias continúan empujando los límites de la producción, el papel de los tornillos de presión confiables para apoyar estos avances seguirá siendo crucial.

English

English Deutsch

Deutsch Español

Español русский

русский

0086-513-88690066

0086-513-88690066