Cojinetes rascadores autolubricantes pueden hacer frente a los desafíos de las altas temperaturas, sustancias corrosivas y otras condiciones ambientales complejas, basándose principalmente en su diseño especial, selección de materiales y mecanismo de lubricación.

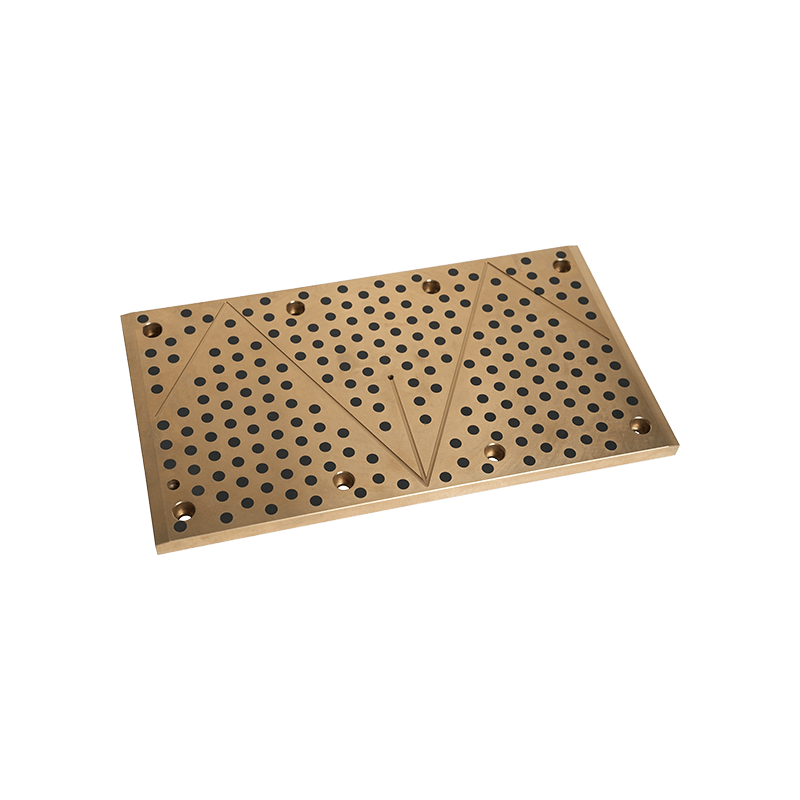

Los entornos de alta temperatura imponen altas exigencias al rendimiento de la lubricación, la estabilidad del material y la resistencia al desgaste de los rodamientos. Los cojinetes rascadores autolubricantes suelen utilizar materiales autolubricantes con resistencia a altas temperaturas, como grafito, MoS₂ (disulfuro de molibdeno), politetrafluoroetileno (PTFE), etc. Estos materiales tienen una alta estabilidad térmica y buenas características de fricción.

A altas temperaturas, el grafito puede formar una película lubricante estable, reduciendo efectivamente el coeficiente de fricción y aún puede mantener un buen efecto de lubricación en ambientes de alta temperatura. La estabilidad térmica de los materiales de grafito suele alcanzar los 300-500 °C, lo que es adecuado para su uso en condiciones de alta temperatura.

MoS₂ es un material lubricante sólido con un coeficiente de fricción extremadamente bajo. Puede formar una fina película lubricante en un ambiente de alta temperatura para garantizar una baja fricción durante el funcionamiento del rodamiento. La resistencia a altas temperaturas del MoS₂ puede alcanzar los 500 °C o incluso más, lo que es adecuado para operaciones severas a altas temperaturas.

El PTFE tiene buena resistencia a las altas temperaturas y es adecuado para un funcionamiento prolongado a altas temperaturas. Su rango de resistencia a la temperatura es generalmente de alrededor de 260 °C, lo que puede hacer frente a algunos entornos de carga de alta temperatura.

Además, a la hora de diseñar, los sistemas de sellado y lubricación de los rodamientos tendrán en cuenta el impacto de la temperatura en la volatilización o secado del lubricante para garantizar que el sistema de lubricación siga siendo eficaz a altas temperaturas.

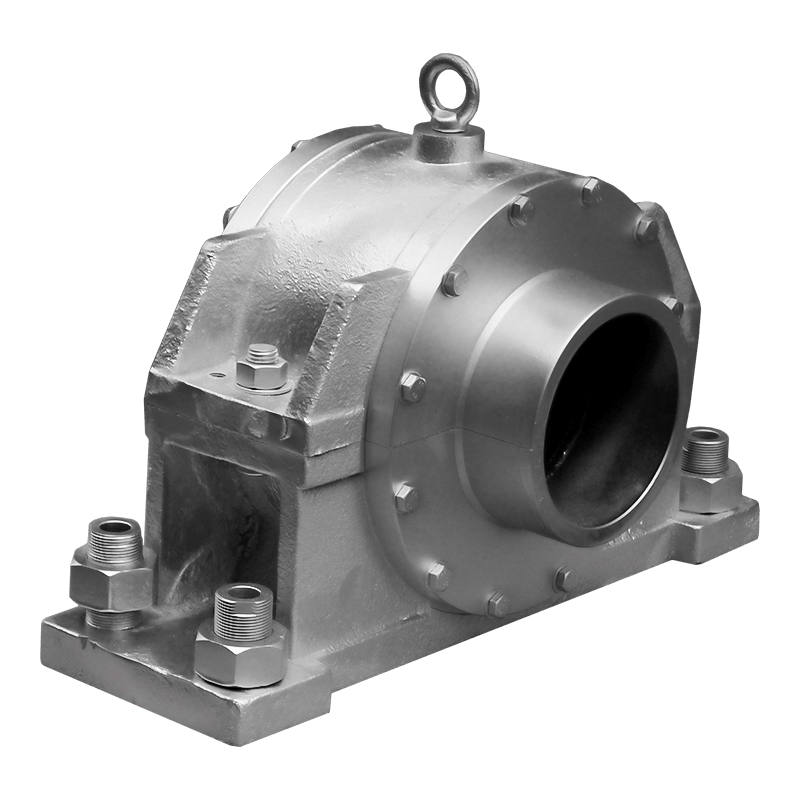

En aplicaciones industriales, los rodamientos suelen estar expuestos a gases, líquidos o productos químicos corrosivos. La resistencia a la corrosión de los cojinetes rascadores autolubricantes es particularmente importante en estos entornos hostiles. Las siguientes son soluciones comunes:

Algunos cojinetes raspadores autolubricantes están hechos de acero inoxidable o materiales de aleación, que tienen buena resistencia a la corrosión y pueden resistir la erosión de medios corrosivos como ácidos y álcalis.

La aplicación de revestimientos resistentes a la corrosión (como niquelado, cromado, revestimiento cerámico u otros revestimientos resistentes a la corrosión) en la superficie del rodamiento puede mejorar la resistencia a la corrosión del rodamiento. Estos recubrimientos pueden prevenir eficazmente el contacto directo con sustancias corrosivas y prolongar la vida útil del rodamiento.

Los lubricantes sólidos como el grafito y el disulfuro de molibdeno también tienen un buen desempeño en ambientes corrosivos. No sólo proporcionan lubricación, sino que también evitan el contacto directo en ausencia de película de aceite, reduciendo así el riesgo de corrosión.

Para entornos con sustancias corrosivas particularmente fuertes (como ácidos o álcalis fuertes), los materiales lubricantes de los cojinetes rascadores autolubricantes deben seleccionar materiales con una fuerte estabilidad química, como poliimida (PI), polieteretercetona (PEEK), etc., que puede soportar más erosión química.

En algunas condiciones de trabajo extremadamente sucias o polvorientas, los rodamientos se enfrentan a la invasión de partículas como polvo y arena, que agravarán el desgaste y dañarán el efecto de lubricación. Las soluciones para rodamientos rascadores autolubricantes para hacer frente a esta situación incluyen:

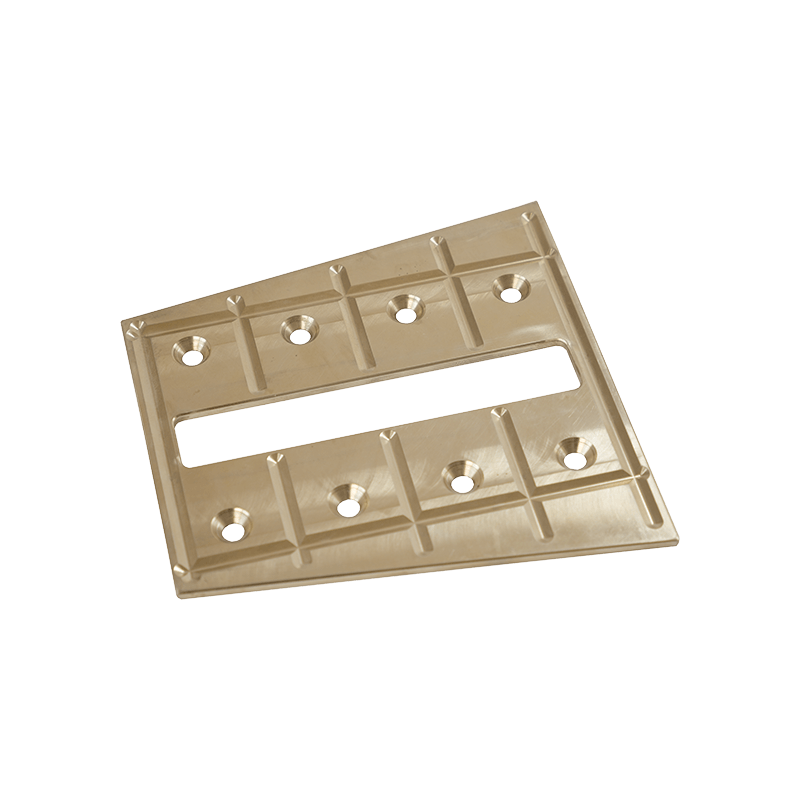

Para evitar que entren partículas externas en el rodamiento, los rodamientos rascadores autolubricantes suelen estar diseñados con sistemas de sellado eficientes. Estos sistemas de sellado no sólo previenen las fugas de lubricantes, sino que también aíslan eficazmente la invasión de contaminantes.

Seleccione materiales lubricantes que puedan adaptarse al entorno de partículas, como los lubricantes sólidos. Estos materiales lubricantes pueden mantener el rendimiento de la lubricación bajo la fricción de partículas, reduciendo así el desgaste.

Algunos cojinetes raspadores autolubricantes adoptan una función de autolimpieza, es decir, un raspador u otro dispositivo de limpieza está diseñado para eliminar periódicamente los contaminantes acumulados para mantener el cojinete funcionando correctamente.

Cuando se trabaja en entornos hostiles, la resistencia al desgaste del rodamiento es clave. Los cojinetes rascadores autolubricantes pueden prolongar eficazmente su vida útil mediante el uso de materiales lubricantes altamente resistentes al desgaste y una tecnología mejorada de tratamiento de superficies.

Algunos cojinetes raspadores autolubricantes utilizan materiales de alto coeficiente de fricción especialmente diseñados para aumentar la lubricación y reducir el desgaste.

En entornos de alto desgaste, se utilizan recubrimientos resistentes al desgaste (como nitruro de titanio, nitruro de cromo, etc.) para mejorar aún más la durabilidad de los rodamientos.

A través de estos medios técnicos y estrategias de diseño, los cojinetes rascadores autolubricantes pueden funcionar de manera estable en condiciones ambientales complejas, como altas temperaturas y sustancias corrosivas, lo que garantiza la alta eficiencia y la estabilidad a largo plazo de los equipos mecánicos.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066