Transportes de la autolubricación de la aleación de cobre Por lo general, funcionan bien en resistencia a la fricción y a altas temperaturas debido a sus materiales y diseños únicos, y son adecuados para su uso en situaciones en las que necesitan trabajar en condiciones extremas. Los siguientes son los rendimientos detallados de los rodamientos autolubricantes de aleación de cobre en estos dos aspectos:

Rendimiento antifricción

Los rodamientos autolubricantes de aleación de cobre tienen un excelente rendimiento antifricción, principalmente debido a los siguientes factores:

Incrustación y distribución de lubricantes.

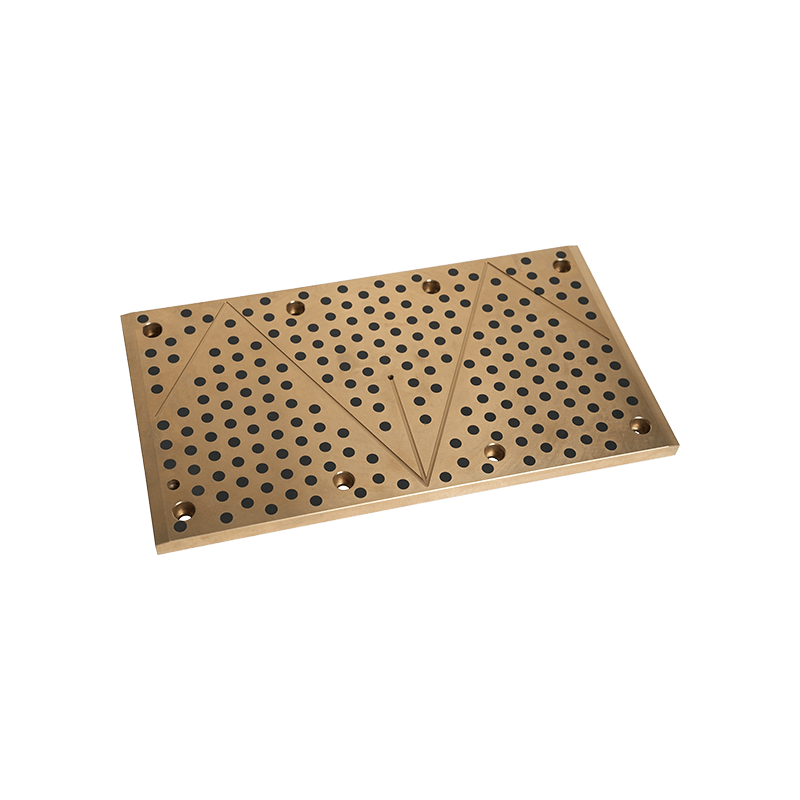

Los lubricantes sólidos como el grafito, el disulfuro de molibdeno y el politetrafluoroetileno (PTFE) suelen estar incrustados en la matriz de aleación de cobre de los rodamientos autolubricantes. Gracias a la acción de los lubricantes, el coeficiente de fricción entre la superficie del rodamiento y las piezas móviles se reduce considerablemente. En particular, materiales como el grafito y el disulfuro de molibdeno tienen coeficientes de fricción muy bajos, lo que puede reducir eficazmente el contacto directo y la fricción entre las piezas deslizantes y reducir la pérdida de energía.

Los lubricantes pueden formar una película protectora sobre la superficie de fricción para reducir el contacto entre metales. Esta propiedad autolubricante puede evitar o retrasar los problemas comunes de rotura de la película de aceite o fugas de lubricante en los métodos tradicionales de lubricación con grasa.

Diseño de materiales de aleación.

Las propias aleaciones de cobre tienen alta dureza y buena resistencia al desgaste, y pueden resistir eficazmente los efectos de la carga, el impacto y la fricción. Los propios materiales de cobre tienen una gran capacidad autolubricante y su superficie se puede optimizar mediante la microestructura, como añadiendo aluminio, estaño, plomo y otros elementos, para mejorar aún más el rendimiento de fricción y la resistencia al desgaste.

La aleación de cobre y estaño (bronce de aluminio), que es común en las aleaciones de cobre, tiene una fuerte resistencia al desgaste y puede funcionar durante mucho tiempo en entornos sin aceite o con bajo contenido de aceite.

Optimización del rendimiento de la fricción.

El coeficiente de fricción de los rodamientos autolubricantes de aleación de cobre es generalmente bajo, generalmente entre 0,05 y 0,2, y el valor específico depende del material lubricante utilizado y de las condiciones de trabajo. Incluso en un entorno de trabajo hostil, este tipo de rodamiento puede mantener un rendimiento de fricción relativamente estable y reducir la generación de calor por fricción.

Resistencia al desgaste

Durante el proceso de fricción a largo plazo, se generará una película de óxido natural o una película lubricante en la superficie de la aleación de cobre. Esta película tiene buena resistencia al desgaste, lo que puede reducir eficazmente el desgaste de la superficie del rodamiento y prolongar su vida útil. Especialmente en condiciones de alta velocidad y carga pesada, la resistencia al desgaste de los rodamientos autolubricantes de aleación de cobre es mejor que la de la mayoría de los rodamientos metálicos.

Resistencia a altas temperaturas

Los rodamientos autolubricantes de aleación de cobre también funcionan muy bien en entornos de alta temperatura. Su resistencia a altas temperaturas proviene principalmente de los siguientes aspectos:

Estabilidad térmica de materiales de aleación de cobre.

Las aleaciones a base de cobre tienen buena estabilidad térmica. El cobre en sí tiene un alto punto de fusión (alrededor de 1083 ℃) y sus propiedades mecánicas son relativamente estables a altas temperaturas. Los rodamientos de aleación de cobre pueden mantener su estabilidad estructural en ambientes de alta temperatura y su resistencia a la tracción, dureza y resistencia al desgaste no disminuirán significativamente, por lo que pueden usarse durante mucho tiempo en condiciones de alta temperatura.

Las aleaciones como el bronce de aluminio tienen mejor resistencia a la oxidación y a la corrosión a altas temperaturas, por lo que son más adecuadas para su uso que las aleaciones de cobre ordinarias en entornos de alta temperatura.

Resistencia a altas temperaturas de los lubricantes.

Los lubricantes sólidos (como grafito, disulfuro de molibdeno, PTFE, etc.) tienen una excelente resistencia a altas temperaturas y pueden mantener la lubricación a altas temperaturas. Los límites de resistencia a altas temperaturas del grafito y el disulfuro de molibdeno pueden alcanzar los 450 ℃ y 600 ℃ respectivamente. Aún pueden reducir eficazmente el coeficiente de fricción y prevenir el desgaste excesivo de la superficie del rodamiento a altas temperaturas.

Por ejemplo, el grafito puede formar una película lubricante de baja fricción con la superficie del metal a altas temperaturas, evitando la falla o volatilización de los lubricantes tradicionales causada por las altas temperaturas.

Resistencia a la expansión térmica

Las aleaciones de cobre tienen un bajo coeficiente de expansión térmica y pueden mantener cambios dimensionales relativamente estables en ambientes con grandes cambios de temperatura. Esta característica es particularmente importante en algunos entornos de trabajo de alta temperatura porque ayuda a evitar que los componentes se atasquen o encajen incorrectamente debido a cambios de temperatura.

Características de fricción en ambientes de alta temperatura.

Incluso a altas temperaturas, los rodamientos autolubricantes de aleación de cobre pueden mantener un coeficiente de fricción bajo y no son propensos a sufrir calor por fricción grave. Por lo tanto, cuando se trabaja en condiciones de alta temperatura, en comparación con los rodamientos tradicionales lubricados con aceite, los rodamientos autolubricantes de aleación de cobre pueden evitar problemas como la evaporación de la grasa, la oxidación y la contaminación, lo que reduce la contaminación y los requisitos de mantenimiento del sistema.

Los rodamientos autolubricantes de aleación de cobre funcionan bien en algunas condiciones de trabajo extremas, especialmente en entornos de alta temperatura y carga alta donde no se pueden usar lubricantes líquidos, y pueden proporcionar soluciones confiables.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066