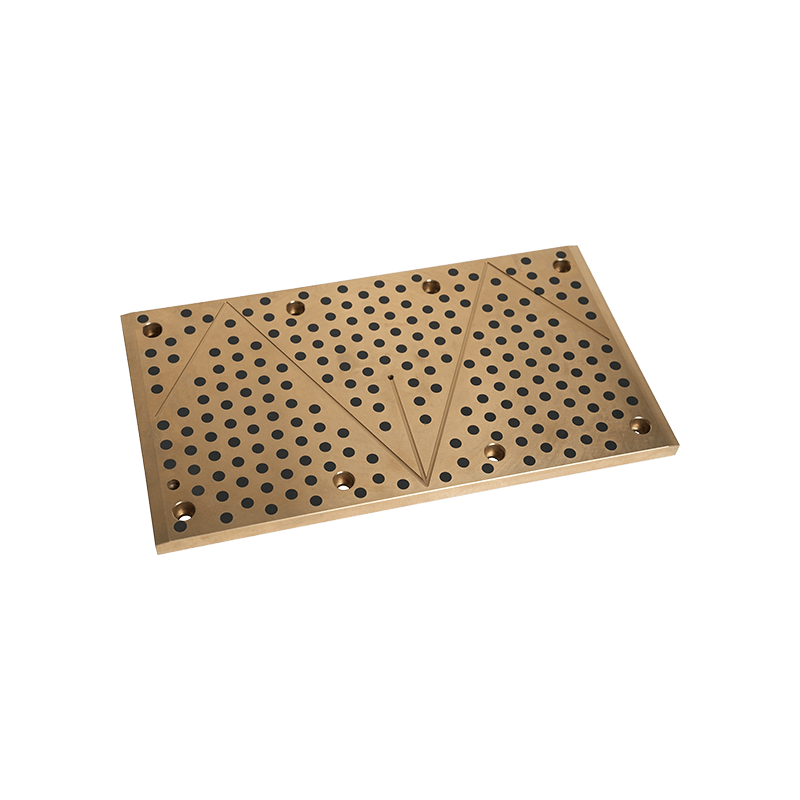

Paneles compuestos de soldadura por explosión de acero están diseñados para entornos exigentes, incluyendo alta radiación y altas temperaturas. Sin embargo, su estabilidad en tales condiciones depende de varios factores, como los materiales utilizados, la calidad de la unión en la interfaz y la exposición ambiental.

Los materiales de la base y del revestimiento suelen determinar la resistencia a la radiación. Las combinaciones comunes, como acero al carbono revestido de acero inoxidable o acero revestido de aleación de níquel, generalmente son estables bajo radiación, lo que los hace adecuados para aplicaciones nucleares y espaciales.

Se pueden utilizar metales resistentes a la radiación, como titanio o aleaciones de níquel, como capa de revestimiento para mejorar el rendimiento.

El proceso de soldadura por explosión crea una unión metalúrgica que resiste la delaminación bajo tensión inducida por la radiación. Esto es fundamental ya que la radiación puede provocar cambios microestructurales como la fragilización de algunos metales.

La exposición prolongada a la radiación puede alterar las propiedades mecánicas de algunos metales, provocando una pérdida de ductilidad o un aumento de la fragilidad. Para tales condiciones se prefieren materiales con alta resistencia a la radiación de neutrones y gamma. La selección adecuada de grados de aleación puede mitigar el daño por radiación, asegurando la estabilidad durante largos períodos.

Los paneles compuestos de acero soldados por explosión pueden soportar altas temperaturas si los materiales de revestimiento y base son térmicamente compatibles.

El acero inoxidable y las aleaciones a base de níquel, comúnmente utilizados en SEWCP, conservan sus propiedades mecánicas a temperaturas elevadas, a menudo de hasta 600 °C a 800 °C, según el grado.

Un factor crítico para la estabilidad es la compatibilidad de los coeficientes de expansión térmica del revestimiento y las capas base. Las tasas de expansión no coincidentes pueden crear tensiones en la interfaz de unión, lo que podría provocar delaminación o deformación.

La soldadura por explosión minimiza este problema al crear una unión metalúrgica fuerte capaz de tolerar tales tensiones.

A temperaturas extremas, la fluencia (la deformación gradual de los materiales bajo tensión) y la oxidación son preocupaciones importantes. Las aleaciones a base de níquel son particularmente resistentes a estos efectos y, a menudo, se eligen para la capa de revestimiento en aplicaciones de alta temperatura.

Los revestimientos protectores o los tratamientos térmicos pueden mejorar aún más la tolerancia a la temperatura del compuesto.

Los entornos de alta radiación a menudo coinciden con altas temperaturas (por ejemplo, en reactores nucleares o aplicaciones aeroespaciales). La combinación puede acelerar la degradación del material, especialmente en la interfaz.

La selección de materiales resistentes a la radiación y al calor, como Inconel o Hastelloy como revestimiento, garantiza un mejor rendimiento en estas condiciones extremas.

La unión de soldadura por explosión demuestra una excelente resistencia al ciclo térmico, algo común en dichos entornos. Esta resistencia es crucial para mantener la estabilidad estructural.

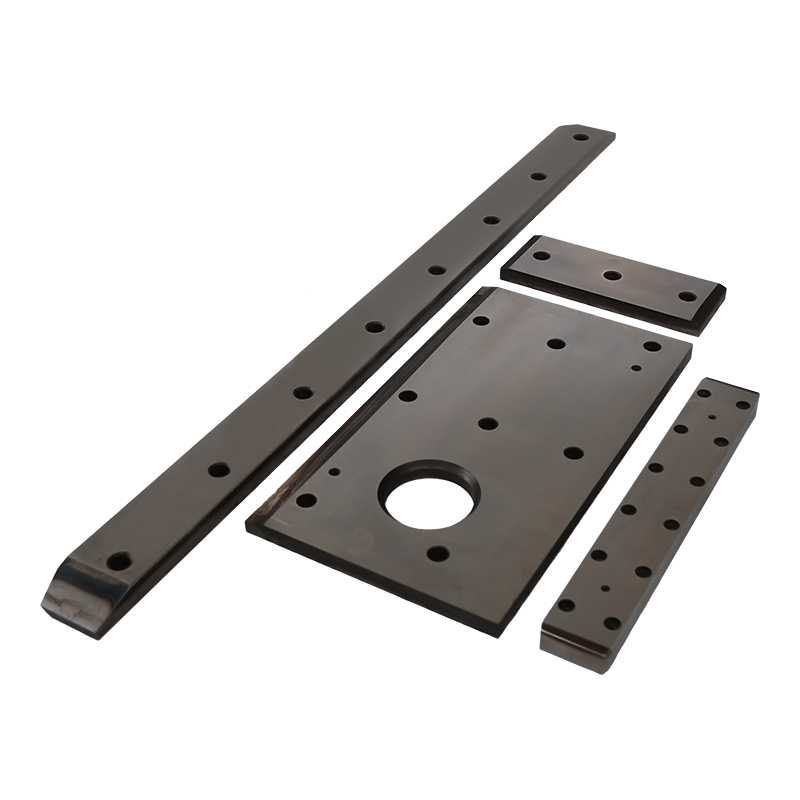

Diseño de aplicación específica

Los paneles se pueden personalizar con revestimientos multicapa para abordar tensiones ambientales específicas, como combinar una alta conductividad térmica con propiedades de protección contra la radiación.

SEWCP se utiliza ampliamente en reactores nucleares para blindaje, contención e intercambiadores de calor. Su estabilidad en entornos con mucha radiación y altas temperaturas demuestra su fiabilidad.

Aplicaciones aeroespaciales

En las naves espaciales, la resistencia del SEWCP a la radiación y al estrés térmico lo convierte en un material clave para componentes estructurales y barreras térmicas.

La estabilidad a altas temperaturas garantiza el rendimiento en recipientes a presión, intercambiadores de calor y calderas.

Los paneles compuestos de acero para soldadura por explosión son muy estables en entornos de alta radiación y alta temperatura cuando se diseñan con materiales y configuraciones adecuados. La adecuada selección de materiales de revestimiento y base, junto con un estricto control de calidad durante la producción, garantiza su durabilidad y rendimiento en condiciones extremas. Su uso generalizado en aplicaciones nucleares, aeroespaciales e industriales resalta su confiabilidad en entornos tan desafiantes.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066