Mejorar la resistencia al desgaste y la resistencia a la oxidación de Serie de aleación de cobre Puede partir de aspectos como la composición del material, la tecnología de procesamiento, el tratamiento de superficies y el diseño de la aplicación.

1. Mejorar la resistencia al desgaste y la resistencia a la oxidación mediante la optimización de la composición de la aleación.

1.1 Agregar elementos resistentes al desgaste

Cromo (Cr): El cromo puede mejorar la dureza y la resistencia al desgaste de las aleaciones de cobre al tiempo que mejora la resistencia a la corrosión.

Berilio (Be): El cobre berilio tiene una resistencia y un módulo elástico extremadamente altos, al tiempo que exhibe una excelente resistencia al desgaste.

Manganeso (Mn) y níquel (Ni): Estos elementos pueden formar granos finos y uniformes en las aleaciones de cobre, mejorando la resistencia al desgaste y la resistencia a la oxidación.

1.2 Añadir elementos antioxidantes

Aluminio (Al): El aluminio puede formar una capa protectora estable contra la oxidación en la superficie del cobre para evitar una mayor oxidación.

Silicio (Si): el silicio puede mejorar la resistencia a la oxidación a alta temperatura de las aleaciones de cobre y es especialmente adecuado para aplicaciones de alta temperatura.

Elementos de tierras raras: Como el itrio (Y) y el cerio (Ce). Los elementos de tierras raras pueden mejorar significativamente la resistencia a la oxidación de las aleaciones de cobre, especialmente en ambientes oxidantes de alta temperatura.

2. Optimizar la tecnología de fabricación y procesamiento.

2.1 Refinamiento del grano

Al controlar los procesos de fundición y trabajo en frío, se refinan los granos y se mejora la estructura estructural de la aleación, mejorando así la resistencia al desgaste y la resistencia a la oxidación.

Utilice tecnología de solidificación rápida o agregue refinadores de grano (como circonio Zr) para controlar el proceso de solidificación de la aleación.

2.2 Tratamiento térmico

Tratamiento de solución sólida: distribuir uniformemente los elementos solutos en la aleación para mejorar la resistencia y la resistencia al desgaste de la matriz.

Tratamiento de envejecimiento: optimiza la temperatura y el tiempo de envejecimiento, promueve la precipitación de fases de fortalecimiento en la aleación y mejora la dureza y la resistencia al desgaste.

2.3 Tecnología de fortalecimiento de superficies

Revestimiento láser de superficie: se reviste una capa de aleación resistente al desgaste sobre la superficie de la aleación de cobre mediante láser para mejorar la dureza de la superficie y la resistencia al desgaste.

Tratamiento de endurecimiento de la superficie: como enfriamiento por calentamiento por inducción o cementación a baja temperatura para mejorar la resistencia al desgaste de la capa superficial.

3. Tecnología de tratamiento y revestimiento de superficies.

3.1 Recubrimiento resistente al desgaste

Recubrimiento cerámico: como el recubrimiento de óxido de aluminio (Al2O3) u óxido de circonio (ZrO2), que puede mejorar en gran medida la resistencia al desgaste de las aleaciones de cobre.

Recubrimiento de metal: como el recubrimiento de níquel o cromo, que no solo mejora la resistencia al desgaste, sino que también mejora la resistencia a la oxidación.

3.2 Recubrimiento antioxidante

Película de óxido: la anodización se utiliza para formar una película densa de óxido en la superficie de la aleación de cobre para evitar reacciones de oxidación. Recubrimiento resistente a altas temperaturas: rociar un recubrimiento protector de alta temperatura a base de aluminio o silicio puede resistir eficazmente la oxidación a alta temperatura.

3.3 Nanorecubrimiento

La tecnología de recubrimiento compuesto a nanoescala se utiliza para mejorar la dureza de la superficie y la resistencia a la oxidación al tiempo que se conserva la conductividad eléctrica y térmica de las aleaciones de cobre.

4. Mejora del diseño y optimización de aplicaciones.

4.1 Diseño estructural mejorado

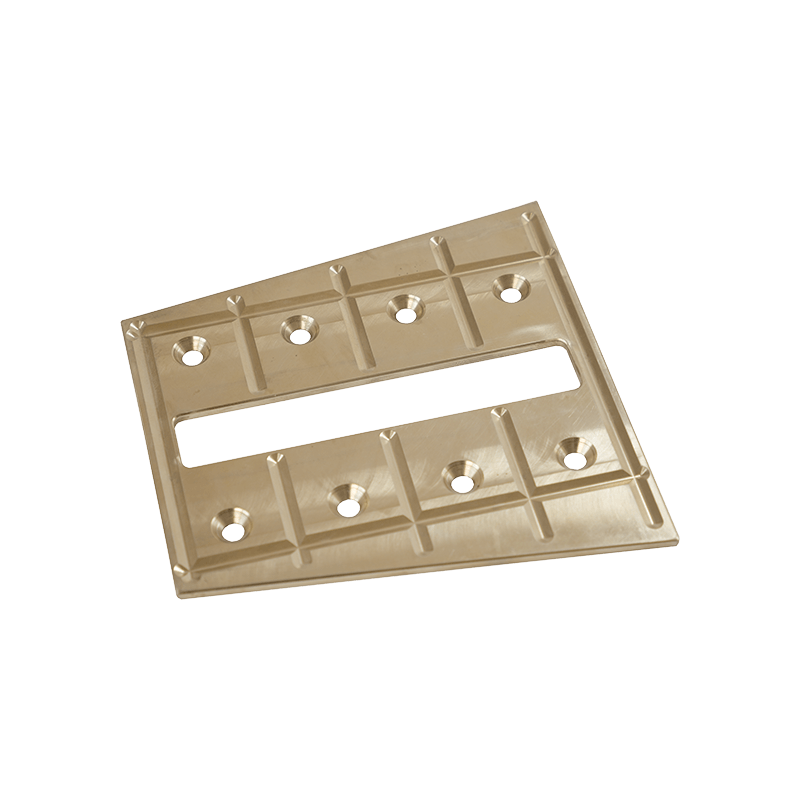

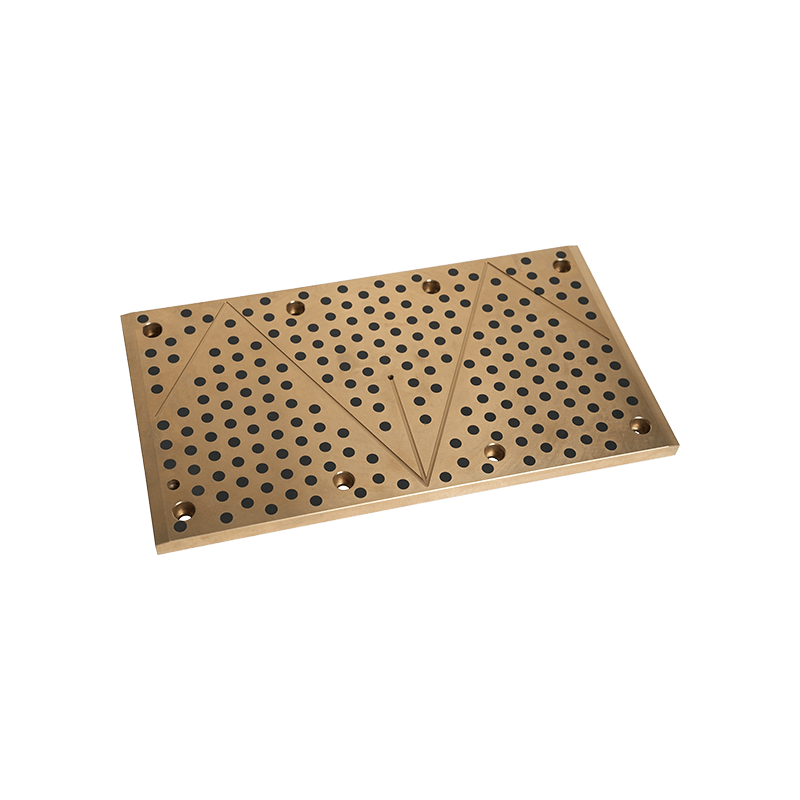

En ambientes de alta fricción o alta temperatura, diseñe una estructura de aleación de cobre con piezas reemplazables resistentes al desgaste para reducir el impacto general del desgaste.

Ajuste la geometría de la pieza para reducir la tensión de contacto y reducir el desgaste.

4.2 Mejorar el ambiente de trabajo

Medidas de lubricación: Utilice lubricantes de alta eficiencia en aplicaciones para reducir el coeficiente de fricción y retrasar el desgaste.

Control ambiental: En situaciones donde el riesgo de oxidación es alto, controlar la humedad y la concentración de oxígeno para reducir las reacciones de oxidación.

5. Evaluación del desempeño y optimización continua

5.1 Prueba de resistencia al desgaste

Se realizaron experimentos de simulación utilizando una máquina de prueba de fricción y desgaste para evaluar la resistencia al desgaste de aleaciones de cobre bajo diferentes composiciones y procesos.

Ajuste el diseño del material según las condiciones de uso reales (por ejemplo, carga, temperatura, velocidad).

5.2 Prueba de rendimiento antioxidante

Realice experimentos de oxidación en condiciones de alta temperatura para observar la velocidad de formación y la estabilidad de la capa de óxido.

Optimice los ingredientes y procesos antioxidantes mediante análisis microscópicos (como microscopía electrónica de barrido, análisis de espectroscopia de energía).

6. Casos típicos y referencias de aplicación.

Contactos eléctricos: Fabricados en material de cobre cromo o cobre níquel, con superficie chapada en oro o tratamiento de níquel para mejorar la resistencia al desgaste y la oxidación.

Moldes industriales: Se realiza tratamiento térmico y recubrimiento en la superficie del molde para extender su vida útil.

Componentes aeroespaciales: utilice aleaciones de cobre reforzadas con tierras raras para garantizar un rendimiento estable en condiciones de alta temperatura.

Mediante la optimización de la composición de la aleación, la mejora del proceso de fabricación, la tecnología de tratamiento de superficies y ajustes razonables de diseño y aplicación, la resistencia al desgaste y la resistencia a la oxidación de la serie de aleaciones de cobre se pueden mejorar significativamente para satisfacer diversas necesidades industriales.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066