Optimizar el rendimiento de lubricación de Aleaciones de cobre. es la clave para extender su vida útil, mejorando su capacidad de carga y resistencia al desgaste. Aquí hay algunas medidas que se pueden tomar para optimizar el rendimiento de la lubricación:

1. Elija el material lubricante correcto

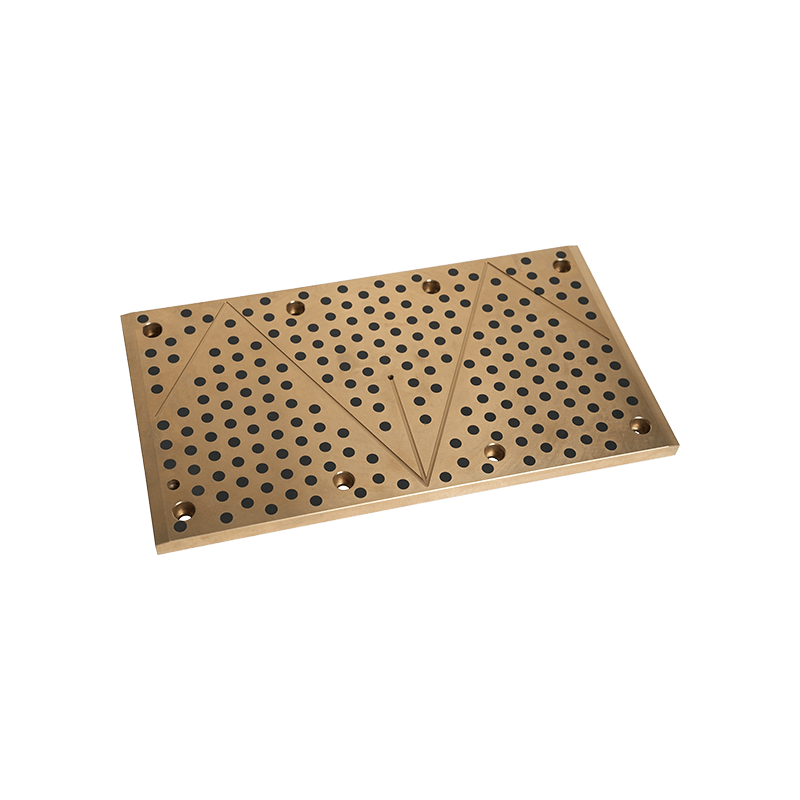

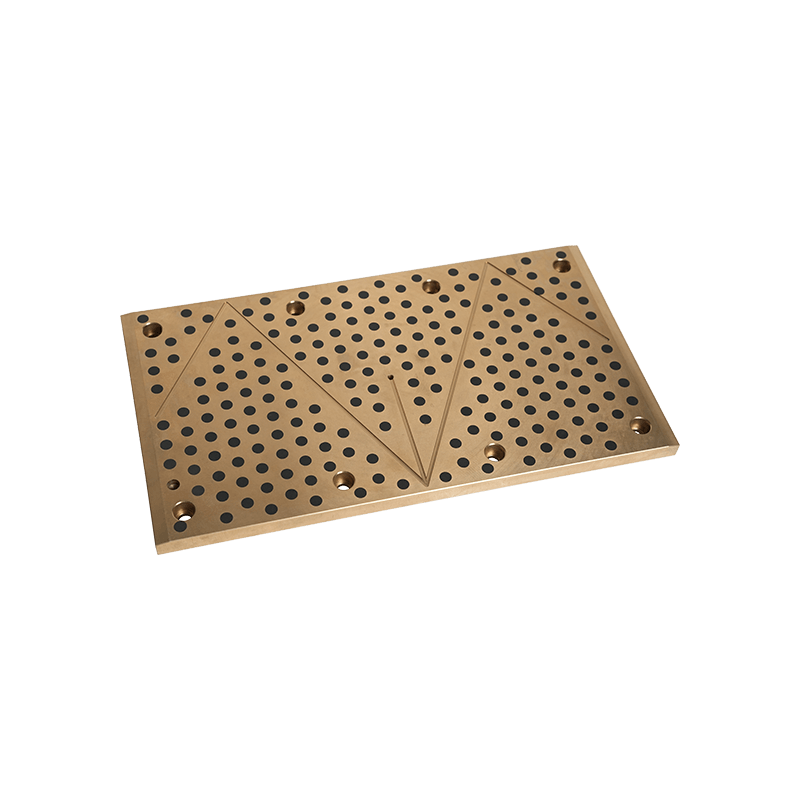

Uso de lubricantes sólidos: los lubricantes sólidos (como grafito, disulfuro de molibdeno, politetrafluoroetileno PTFE, etc.) a menudo se usan en cojinetes autoculeatorios de aleación de cobre. Estos lubricantes pueden proporcionar una buena lubricación sin lubricación líquida, especialmente a alta temperatura y altas condiciones de carga, los lubricantes sólidos pueden reducir la fricción y el desgaste.

Lubricación compuesta: las aleaciones de cobre se pueden combinar con otros materiales lubricantes de alta eficiencia (como plomo, estaño, grafito, politetrafluoroetileno, etc.) para producir cojinetes compuestos. Estos materiales pueden proporcionar efectivamente lubricación en entornos de alta fricción y presión, evitar el contacto directo en el metal y, por lo tanto, reducir el desgaste.

El llenado de lubricantes: el llenado de los poros de las aleaciones de cobre con lubricantes (como grasa o lubricantes sólidos) puede proporcionar una lubricación suficiente al comienzo del trabajo, reduciendo así la fricción de inicio y formando gradualmente una película lubricante estable.

2. Optimizar el tratamiento de la superficie del rodamiento

Almohadilla de la superficie: al mejorar la rugosidad de la superficie de los rodamientos de lubricantes de aleación de cobre (como por la molienda o pulido de precisión), se puede reducir la fricción entre el rodamiento y la superficie de contacto. Las superficies más suaves pueden formar películas de aceite más delgadas y estables o películas lubricantes, reduciendo el desgaste.

Recubrimiento de superficie: la aplicación de recubrimientos lubricantes o recubrimientos resistentes al desgaste (como recubrimientos cerámicos, recubrimientos de politetrafluoroetileno, etc.) en la superficie de las aleaciones de cobre puede mejorar efectivamente la resistencia a la fricción, la resistencia a la corrosión y la resistencia a la oxidación de los rodamientos. Estos recubrimientos pueden proporcionar protección adicional durante el proceso de lubricación, extendiendo así la vida útil.

Optimización de la microestructura: al ajustar la microestructura de aleaciones de cobre (como a través del tratamiento térmico, refinamiento de grano, etc.), se puede mejorar la capacidad de retención y el rendimiento lubricante de los lubricantes, de modo que los lubricantes se pueden distribuir de manera más efectiva en la superficie de los rodamientos y reducir la fricción.

3. Reabastecimiento regular y gestión de lubricantes

Reabastecimiento regular de lubricantes: aunque los rodamientos de lubricantes se pueden lubricarse, el lubricante se consume más rápido en algunas condiciones de trabajo extremas (como una operación de alta carga a largo plazo o alta temperatura). En este momento, los lubricantes deben reponerse regularmente para garantizar que los rodamientos estén adecuadamente lubricados durante la operación.

Selección y gestión de lubricantes: seleccione lubricantes apropiados (como grasa de alta temperatura, lubricantes especiales, etc.) y reemplácelos y replíelos regularmente de acuerdo con el entorno de uso real. De acuerdo con las diferentes temperaturas de trabajo, cargas y velocidades, seleccione lubricantes o grasas adecuados, y asegúrese de que su viscosidad y efecto de lubricación cumplan con los requisitos.

4. Controle la temperatura de trabajo

Diseño de gestión térmica: durante el proceso de trabajo de los cojinetes, fricción y carga de aleación de aleación de cobre generará calor. La temperatura excesiva puede causar falla lubricante, acelerando así el desgaste del rodamiento. Por lo tanto, es muy importante optimizar el diseño de gestión térmica del rodamiento. La temperatura de funcionamiento del rodamiento se puede reducir aumentando el área de disipación de calor del rodamiento, diseñando canales efectivos de disipación de calor o utilizando materiales de conductividad térmica alta.

Monitoreo de temperatura: en algunas aplicaciones de alta carga y alta velocidad, la temperatura excesiva puede afectar el rendimiento de la lubricación. Al agregar un sensor de temperatura al sistema de rodamiento, la temperatura de trabajo se monitorea en tiempo real para garantizar que la temperatura permanezca dentro del rango apropiado para mantener el rendimiento de la lubricación.

5. Optimización de carga

Selección de carga razonable: el diseño de cojinetes auto-lubricantes de aleación de cobre es generalmente adecuado para entornos de trabajo de carga media. Las cargas excesivas pueden hacer que la película lubricante se dañe, aumentando la fricción y el desgaste. Por lo tanto, en aplicaciones prácticas, es la clave para optimizar el rendimiento de la lubricación para controlar razonablemente la carga transmitida por el rodamiento y evitar la sobrecarga.

Optimización de distribución de carga: al mejorar el diseño del rodamiento, asegúrese de que la carga se distribuya uniformemente y evite la sobrecarga de un solo punto. La distribución de carga uniforme puede ayudar a que el lubricante se distribuya de manera más uniforme, reduciendo la fricción local y el desgaste excesivo.

6. Optimizar el entorno de trabajo

Controle el medio de trabajo: si el cojinete de autolubricación de aleación de cobre funciona en un medio específico (como agua, aceite, gas, etc.), es crucial para garantizar la limpieza y la idoneidad del medio. Los contaminantes, las impurezas o la humedad excesiva pueden afectar el efecto del lubricante e incluso causar la destrucción de la película lubricante. Por lo tanto, es necesario controlar la calidad del medio de trabajo y prevenir la entrada de contaminantes.

Diseño del sistema de sellado: para evitar que los contaminantes externos (como el polvo, la humedad, las partículas de metal, etc.) ingresen al rodamiento, se puede diseñar un sistema de sellado para garantizar que el lubricante permanezca dentro del rodamiento y evite que las impurezas externas afecten la película lubricante.

7. Prueba de lubricidad y verificación de rendimiento

Prueba de coeficiente de fricción: realice pruebas de coeficiente de fricción regularmente para evaluar el efecto de lubricación de los rodamientos auto-lubricantes de aleación de cobre. Al probar el coeficiente de fricción en diferentes condiciones de trabajo, puede ayudar a determinar si el rendimiento de la lubricación cumple con las expectativas y realiza ajustes correspondientes.

Prueba de vida: al simular el entorno de trabajo del rodamiento bajo diferentes cargas, velocidades y temperaturas, se llevan a cabo pruebas de vida a largo plazo para evaluar el rendimiento de la lubricación y la durabilidad del rodamiento, optimizando así el diseño del rodamiento y el esquema de lubricación.

8. Estructura superficial y mecanismo de liberación de lubricante

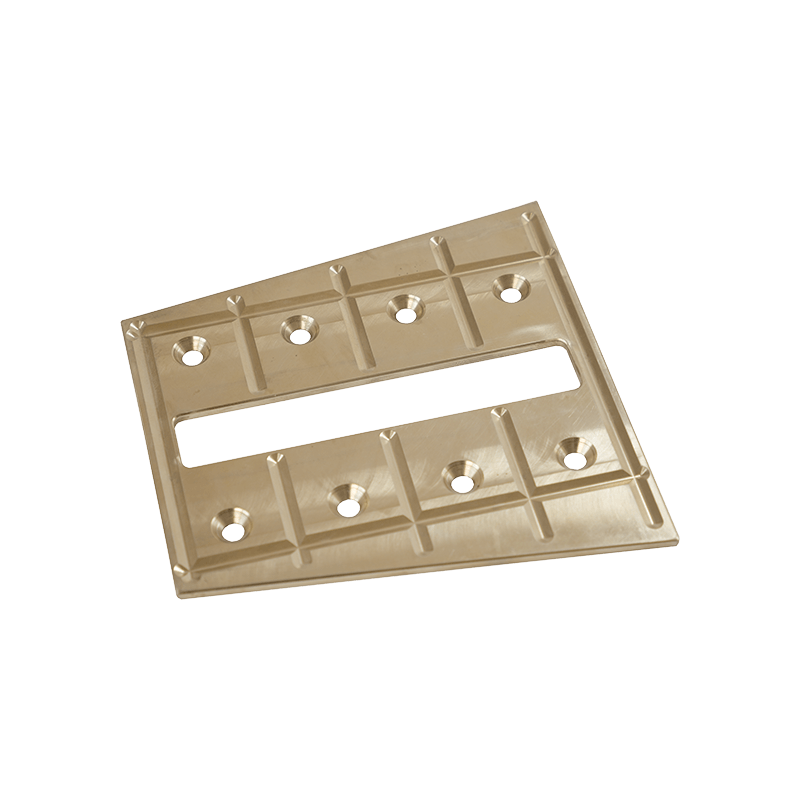

Optimización de la estructura de los poros: en el diseño de los rodamientos autocríleos de aleación de cobre, las estructuras microporosas apropiadas se pueden diseñar en la superficie o en el interior para almacenar lubricantes. El lubricante se puede liberar gradualmente a la superficie de fricción, reduciendo la fricción y extendiendo la vida útil.

Control de la velocidad de liberación del lubricante: se diseña un mecanismo razonable de liberación de lubricante para que el lubricante se pueda liberar automáticamente de acuerdo con los cambios en la carga de trabajo y el calor de fricción, asegurando que el rodamiento tenga suficiente lubricación bajo alta carga.

La optimización del rendimiento de lubricación de los rodamientos autoculicantes de aleación de cobre depende principalmente de la selección de materiales lubricantes adecuados, tecnología de tratamiento de superficie, optimización de carga y diseño de control de temperatura. A través de estas medidas, el efecto de lubricación del rodamiento puede mejorarse significativamente, se puede reducir la fricción y el desgaste, extendiendo así la vida útil del rodamiento y asegurando su estabilidad y confiabilidad en diferentes entornos de trabajo.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066