1. Introducción

En la maquinaria industrial, especialmente en los sistemas de transporte, los equipos de manejo de materiales y los sistemas de transporte a granel, los rodamientos juegan un papel fundamental para garantizar una operación suave y eficiente. Entre los muchos tipos de cojinetes utilizados en tales entornos, el cojinete de raspador auto-lubricante se destaca debido a su diseño único, bajo requisitos de mantenimiento y un rendimiento excepcional en condiciones de operación duras.

Un cojinete de raspador autorriculicador es un tipo especializado de cojinete liso diseñado para soportar cadenas de raspador o cuchillas que se mueven a lo largo de una cama de canal o transportador, típicamente utilizado en sistemas como transportadores raspadores, transportadores de arrastre y unidades de eliminación de toos. A diferencia de los cojinetes tradicionales de elementos de rodadura que requieren lubricación externa regular, los cojinetes de raspador autorrivicantes están diseñados para proporcionar lubricación continua internamente, eliminando la necesidad de engrasar o engrasar frecuentes.

Esta introducción exhaustiva explora la estructura, el principio de trabajo, los materiales, las ventajas, las aplicaciones, la instalación, el mantenimiento y las tendencias futuras de los rodamientos de raspador auto-lubricantes, proporcionando una comprensión detallada de su importancia en las operaciones industriales modernas.

2. ¿Qué es un cojinete de raspador auto-lubricante?

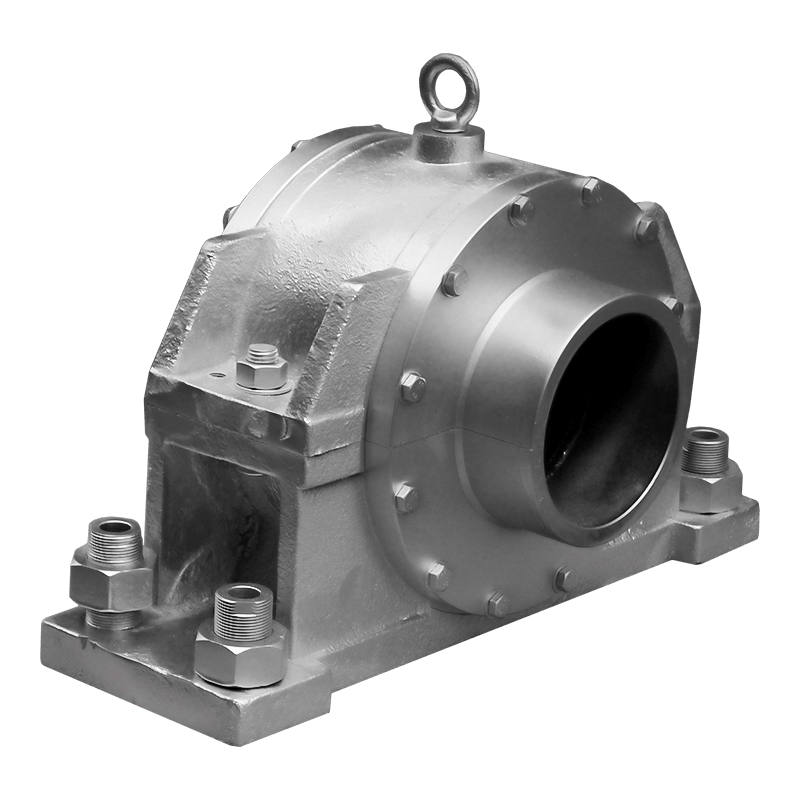

Un cojinete de raspador autocrapeal es un rodamiento liso sin mantenimiento utilizado para soportar el eje o el punto de pivote de las cuchillas raspadoras en los sistemas transportadores. Por lo general, se monta en las placas laterales de un canal transportador y permite que la cadena de raspador se deslice suavemente mientras mantiene la alineación y reduce la fricción.

El término "auto-lubricante" se refiere a la capacidad del rodamiento para liberar lubricante gradualmente con el tiempo a través de su composición de material o lubricantes integrados, asegurando un rendimiento constante sin grasa externa o entrada de aceite. Esto lo hace ideal para entornos donde el acceso para el mantenimiento es limitado, o donde se debe evitar la contaminación de lubricantes externos.

3. Estructura y diseño

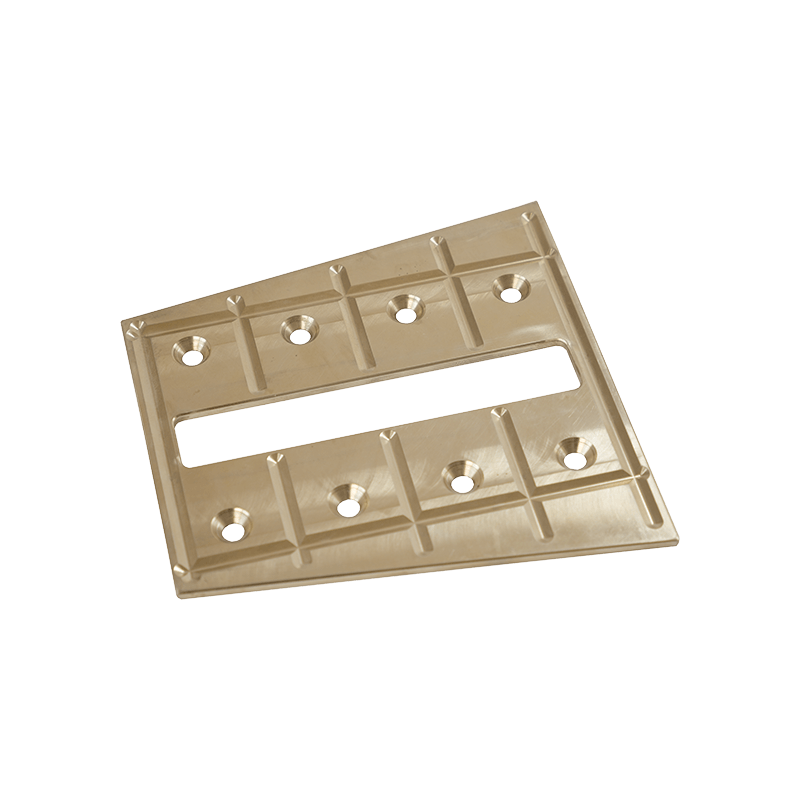

La estructura básica de un cojinete de raspador auto-lubricante incluye:

Alcibatoría externa: generalmente hecho de materiales duraderos como hierro fundido, acero o plástico de ingeniería de alta resistencia. Proporciona soporte estructural y protege el elemento de rodamiento interno.

Buje o manguito interno: el componente central hecho de material auto-lubricante como bronce, PTFE (politetrafluoroetileno), compuestos impregnados de grafito o compuestos a base de polímeros (por ejemplo, POM, UHMW-PE).

Reservas de lubricación o lubricantes sólidos: los poros o canales pequeños dentro del buje se llenan previamente con lubricantes sólidos como el grafito o el disulfuro de molibdeno (MOS₂), o el material en sí (como PTFE) tiene propiedades de baja fricción.

Sellos o cubiertas de polvo (opcional): algunos modelos incluyen sellos protectores para evitar la entrada de la tierra, el agua o las partículas abrasivas, mejorando la longevidad.

El cojinete generalmente está diseñado para soporte de carga radial, ya que los sistemas de raspador generan principalmente fuerzas laterales durante la operación.

4. Principio de trabajo

El cojinete de raspador autocrab una operación opera en el principio de lubricación límite, donde una película delgada de lubricante se libera continuamente desde el material del rodamiento hasta la superficie del eje durante el movimiento. A medida que la cadena de raspador se mueve, el movimiento relativo entre el eje y el rodamiento hace que las cantidades microscópicas del lubricante incrustado se transfieran a la superficie del metal, formando una capa de baja fricción.

Este proceso elimina el contacto de metal a metal, reduce el desgaste y evita el sobrecalentamiento. Debido a que el lubricante está integrado en el material, se libera solo cuando es necesario, durante la operación, asegurando un uso eficiente y una larga vida útil.

Además, el bajo coeficiente de fricción del rodamiento permite un movimiento suave del sistema raspador con una pérdida de energía mínima, lo que contribuye a la eficiencia energética.

5. Materiales utilizados

El rendimiento de un raspador auto-lubricante depende en gran medida de los materiales utilizados en su construcción:

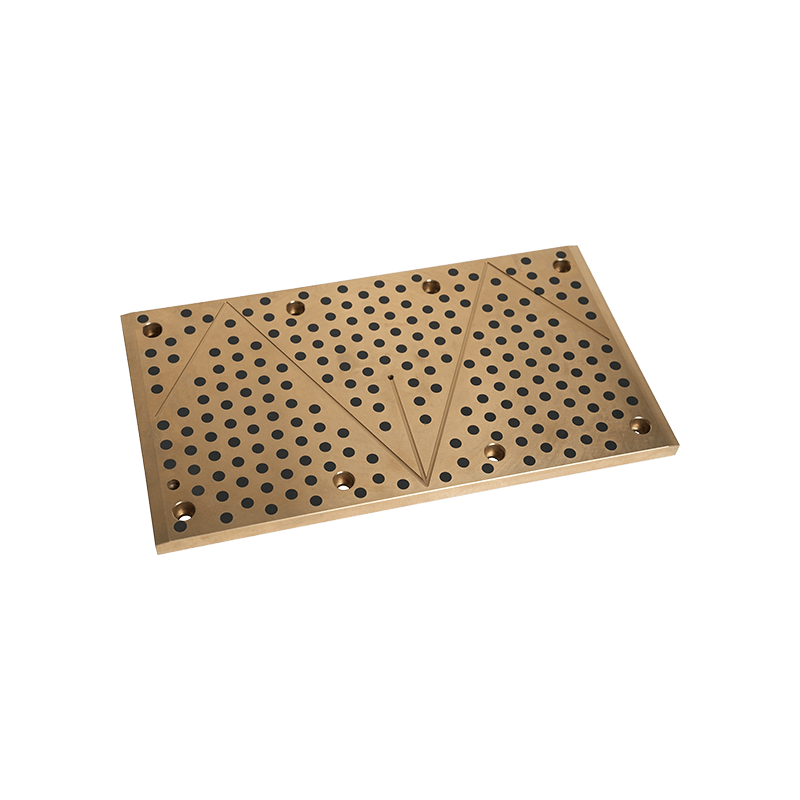

Rodamientos autoculicadores basados en metales:

Bronce sinterizado con grafito: el bronce poroso está impregnado con grafito, que actúa como un lubricante seco. Ideal para cargas y temperaturas moderadas.

El acero respaldado con revestimiento PTFE: una concha de acero con una capa delgada de PTFE proporciona alta resistencia y fricción ultra baja. Común en aplicaciones de servicio pesado.

Rodamientos basados en polímeros:

PTFE (Teflón): ofrece una excelente resistencia química y una capacidad de carga muy baja pero menor de carga.

POM (polioximetileno/acetal): alta rigidez, baja absorción de humedad y buena resistencia al desgaste.

UHMW-PE (polietileno de peso molecular ultra alto): extremadamente resistente a la abrasión y adecuada para ambientes húmedos o sucios.

Materiales compuestos:

Los materiales híbridos que combinan fibras (vidrio, carbono) con matrices de resina y lubricantes sólidos ofrecen resistencia equilibrada, resistencia al desgaste y auto-lubricación.

La elección del material depende del entorno operativo, incluida la carga, la velocidad, la temperatura y la exposición a humedad o productos químicos.

6. Ventajas clave

Los cojinetes de raspador autocrabondeos ofrecen numerosos beneficios sobre los cojinetes lubricados tradicionales:

Operación sin mantenimiento: elimina la necesidad de engrasar regularmente, reduciendo los costos laborales y el tiempo de inactividad.

Rendimiento confiable en entornos hostiles: resistente al polvo, la humedad y la contaminación: ideal para la minería, el tratamiento de aguas residuales y el procesamiento de alimentos.

Tiempo de inactividad reducido: menos intervalos de mantenimiento significan una mayor disponibilidad de equipos.

Operación limpia: No hay grasa externa significa que no hay fugas de aceite o contaminación del producto: crítica en alimentos, farmacéuticas y aplicaciones de sala limpia.

Resistencia a la corrosión: las versiones de polímero y compuesto resisten el óxido y el ataque químico.

Reducción de ruido: la operación suave reduce los niveles de vibración y ruido.

Larga vida útil: los rodamientos seleccionados adecuadamente pueden durar miles de horas de funcionamiento.

Eficiencia energética: la baja fricción reduce el consumo de energía.

7. Aplicaciones comunes

Los cojinetes de raspador autocrabonado se utilizan ampliamente en las industrias que dependen del transporte de material continuo y confiable:

Plantas de tratamiento de aguas residuales: utilizados en sistemas de raspador de cadena en tanques de sedimentación y clarificadores donde están presentes agua, lodo y gases corrosivos.

Minería y procesamiento de minerales: en sistemas transportadores de servicio pesado que manejan materiales abrasivos como carbón, mineral y arena.

Industria de alimentos y bebidas: ideal para transportadores en panaderías, lecherías y líneas de empaque donde el control de higiene y contaminación es esencial.

Centrales eléctricas: en sistemas de manejo de cenizas y alimentación de carbón.

Agricultura: para raspadores de estiércol en graneros y transportadores de alimentación.

Cemento y materiales de construcción: en entornos polvorientos y de alto nivel.

Marina y construcción naval: lodos a bordo y sistemas de manejo de sentimientos.

Su capacidad para funcionar en condiciones húmedas, sucias y de alta carga los hace indispensables en estos sectores.

8. Directrices de instalación

La instalación adecuada es crucial para garantizar un rendimiento y longevidad óptimos:

Alineación: el rodamiento debe estar alineado correctamente con el eje raspador para evitar desgaste desigual.

Acabado del eje: el eje debe estar liso (típicamente molido o pulido) para evitar el desgaste prematuro de la superficie del rodamiento.

Liquidación: se debe mantener la autorización radial apropiada: demasiado apretado provoca sobrecalentamiento; Demasiado suelto conduce a la vibración.

Montaje: asegure el cojinete firmemente en la carcasa con pernos o métodos de ajuste de prensa, dependiendo del diseño.

Evite la sobrecarga: asegúrese de que el sistema no exceda la clasificación de carga del rodamiento.

Verifique las obstrucciones: asegúrese de que no hay escombros o componentes desalineados que interfieran con el movimiento.

Las siguientes especificaciones del fabricante es esencial para un funcionamiento sin problemas.

9. Mantenimiento e inspección

Una de las mayores ventajas de los cojinetes de raspador auto-lubricantes es su bajo requisito de mantenimiento. Sin embargo, todavía se recomienda la inspección periódica:

Inspección visual: verifique los signos de desgaste, grietas o deformación.

Prueba de movimiento: asegúrese de que el raspador se mueva suavemente sin la unión.

Programa de reemplazo: Reemplace los rodamientos basados en horas operativas o indicadores de desgaste, incluso si no es evidente una falla inmediata.

Limpieza: en ambientes sucios, limpie el área circundante para evitar la acumulación que pueda afectar el rendimiento.

Debido a que no hay necesidad de lubricación, el mantenimiento se limita a la inspección y el reemplazo, reduciendo significativamente los costos operativos.

10. rendimiento en condiciones extremas

Alta temperatura: algunos rodamientos de lubricantes (por ejemplo, PTFE o a base de grafito) pueden funcionar hasta 250 ° C, mientras que otros pueden degradarse por encima de 100 ° C. La selección debe coincidir con el entorno térmico.

Baja temperatura: los cojinetes basados en polímeros permanecen funcionales en condiciones sub-cero sin volverse frágiles.

Ambientes húmedos o sumergidos: a diferencia de los cojinetes de metal que se oxidan, las versiones de plástico y compuesto funcionan excelentemente en la exposición de agua o químicos.

Condiciones abrasivas: UHMW-PE y los rodamientos de bronce sinterizado resisten el desgaste de la arena, la arena y otras partículas.

11. Comparación con los rodamientos tradicionales

| CARACTERÍSTICA | Rodamiento de lubricación | Rodamiento tradicional |

| Lubricación | Incorporado, sin entrada externa | Requiere engrasamiento regular |

| Mantenimiento | Mínimo | Alto |

| Riesgo de contaminación | Bajo (sin fuga de grasa) | Alto (grasa atrae a la suciedad) |

| Esperanza de vida | Largo (en condiciones adecuadas) | Varía; más corto si está mal mantenido |

| Costo | Mayor costo inicial, menor costo de por vida | Menor costo inicial, mayor costo de mantenimiento |

| Idoneidad del medio ambiente | Excelente en entornos sucios, húmedos o higiénicos. | Limitado sin sellos y servicio frecuente |

12. Desafíos y limitaciones

A pesar de sus ventajas, los cojinetes de raspadeo auto-lubricantes tienen algunas limitaciones:

Límites de carga y velocidad: no es adecuado para aplicaciones de alta velocidad o extremadamente alta sin carga sin un diseño adecuado.

Disipación de calor: menos eficiente que los rodamientos de metal, por lo que el sobrecalentamiento puede ocurrir bajo cargas excesivas.

Costo inicial: mayor costo inicial en comparación con los bujes estándar.

Degradación del material: algunos polímeros pueden degradarse bajo exposición a los rayos UV o ciertos productos químicos.

La selección adecuada y el diseño del sistema son esenciales para superar estos desafíos.

13. Innovaciones y tendencias futuras

El futuro de los rodamientos de raspador auto-lubricantes se está moviendo hacia:

Rodamientos inteligentes: integración de sensores para monitorear el desgaste, la temperatura y la carga en tiempo real.

Compuestos avanzados: desarrollo de materiales híbridos con mayor resistencia y lubricación.

Impresión 3D: rodamientos de forma personalizada para aplicaciones únicas.

Sostenibilidad: uso de materiales reciclables y biológicos para reducir el impacto ambiental.

Nano-Lubricantes: incorporación de nano-aditivos para reducir aún más la fricción y extender la vida.

Estas innovaciones ampliarán las aplicaciones y la eficiencia de los rodamientos de lubricantes en la industria 4.0 y los entornos de fabricación inteligente.

Rodamientos de raspador auto-lubricantes son un componente vital en los modernos sistemas de manejo de materiales y transportadores industriales. Su capacidad para operar de manera confiable sin lubricación externa, combinada con durabilidad, resistencia a la corrosión y bajo mantenimiento, los convierte en una elección preferida en entornos exigentes como tratamiento de aguas residuales, minería, procesamiento de alimentos y agricultura.

Al reducir el tiempo de inactividad, reducir los costos de mantenimiento y mejorar la eficiencia operativa, estos rodamientos contribuyen significativamente al rendimiento general y la sostenibilidad de la maquinaria industrial. A medida que las tecnologías de ciencia y fabricación de materiales continúan avanzando, los rodamientos de raspadeo autocrávicos serán aún más eficientes, inteligentes y adaptables a las necesidades evolutivas de las industrias globales.

El cojinete de raspador auto-lubricante no es solo un componente mecánico, es una solución inteligente y sostenible que respalda el futuro de la automatización industrial confiable y eficiente.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066