Materiales de lubricación de metal compuesto son materiales avanzados de ingeniería diseñados para reducir la fricción y el desgaste sin depender de lubricantes líquidos externos como aceite o grasa. Estos materiales son esenciales en aplicaciones donde el mantenimiento es difícil, las condiciones de funcionamiento son extremas (temperatura de alta temperatura, vacío o entornos corrosivos), o donde se debe evitar la contaminación de los lubricantes tradicionales. La función de autocetricación se logra a través de una combinación de materiales cuidadosamente diseñada. A continuación se encuentran los componentes y materiales principales utilizados en sistemas de autoculicación de metales compuestos, presentados en un formato estructurado de punto por punto.

1. Matriz metálica (material base)

La matriz metálica proporciona resistencia mecánica, capacidad de carga, conductividad térmica e integridad estructural. Los materiales de matriz comunes incluyen:

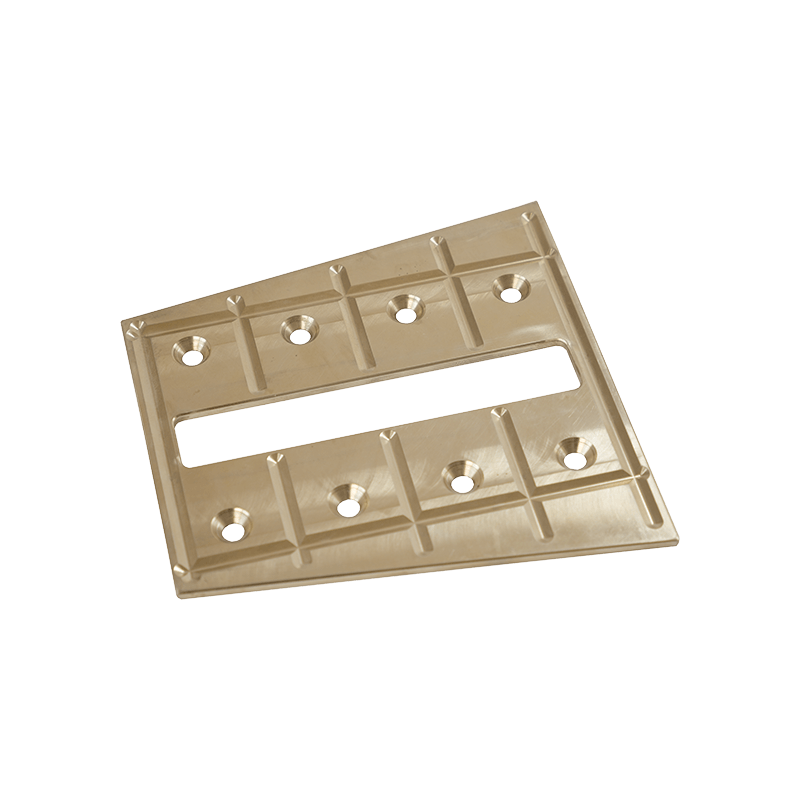

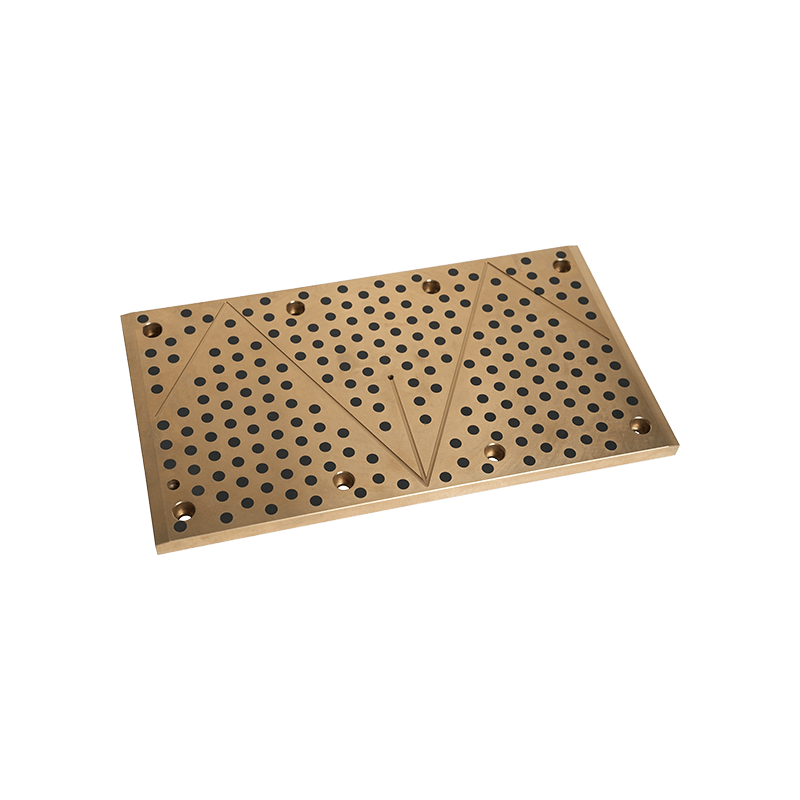

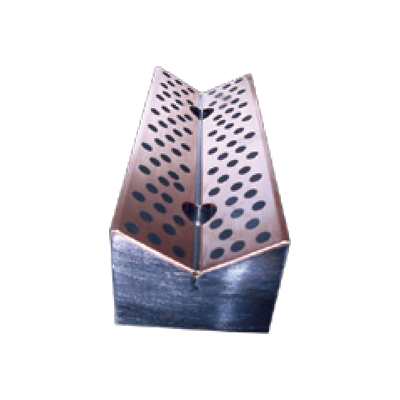

Bronce (aleaciones de CU-SN): la más ampliamente utilizada debido a su excelente resistencia al desgaste, buena maquinabilidad y capacidad para retener lubricantes sólidos. El bronce poroso a menudo se usa como andamio para infiltrar lubricantes.

Acero (carbono o acero inoxidable): utilizado en aplicaciones de alta resistencia. Los compuestos a base de acero a menudo están recubiertos o impregnados con lubricantes.

Aleaciones de cobre y cobre: ofrece alta conductividad térmica y eléctrica, adecuada para contactos deslizantes eléctricos.

Aleaciones de aluminio: resistentes a la corrosión y livianas, utilizadas en aplicaciones aeroespaciales y automotrices donde la reducción de peso es crítica.

Aleaciones a base de hierro: rentables y fuertes, a menudo utilizados en bujes y rodamientos industriales.

La matriz se fabrica típicamente utilizando técnicas de metalurgia en polvo: mezclar polvos de metal, compactarlos bajo presión y sinterizar a altas temperaturas para formar una estructura porosa o densa.

2. Lubricantes sólidos (agentes primarios que reducen la fricción)

Estos están integrados dentro de la matriz metálica y se liberan gradualmente a la superficie durante la operación, formando una película de bajo corte que reduce la fricción. Los lubricantes sólidos clave incluyen:

Grafito: un lubricante a base de carbono efectivo en entornos oxidantes y a temperaturas elevadas (hasta 400 ° C en el aire). Funciona bien en condiciones húmedas donde el vapor de agua ayuda a formar películas lubricantes. A menudo se usa en compuestos a base de cobre o hierro.

Disulfuro de molibdeno (MOS₂): conocido por su estructura cristalina lamellar, Mos₂ proporciona una excelente lubricación bajo altas cargas y en ambientes de vacío o secos. Es estable hasta 350 ° C en el aire y se usa ampliamente en aplicaciones aeroespaciales y de defensa.

Politetrafluoroetileno (PTFE): un fluoropolímero sintético con uno de los coeficientes más bajos de fricción. Es suave y efectivo a temperaturas bajas a moderadas (hasta 260 ° C). PTFE a menudo se combina con otros lubricantes para mejorar el rendimiento.

Disulfuro de tungsteno (WS₂): similar a Mos₂ pero con mayor estabilidad térmica y mejor rendimiento en condiciones extremas. Menos común debido a un costo más alto.

Nitruro de boro hexagonal (H-BN): conocido como "grafito blanco", proporciona lubricación a altas temperaturas y en entornos inertes.

Estos lubricantes se dispersan en toda la matriz durante la fabricación y se expusen gradualmente a medida que la superficie se desgasta, asegurando la lubricación a largo plazo.

3. Aditivos y elementos de aleación

Para mejorar el rendimiento, se incorporan materiales adicionales al compuesto:

Lead (PB): se usa históricamente por su suavidad, integrabilidad y capacidad para formar una película lubricante. Sin embargo, debido a las preocupaciones ambientales y de salud (cumplimiento de ROHS), ahora se prefieren alternativas sin plomo.

TIN (SN): mejora la resistencia a la corrosión y la compatibilidad con los materiales del eje. A menudo se agregan a las aleaciones de bronce.

Zinc (Zn) y Nickel (Ni): mejorar la resistencia y la resistencia a la corrosión en los compuestos a base de hierro.

Carburo de silicio (SIC) o óxido de aluminio (Al₂o₃): refuerzos de cerámica que aumentan la dureza, la resistencia al desgaste y la estabilidad térmica, especialmente en aplicaciones de alta carga.

4. Métodos de fabricación que influyen en la composición del material

El método de producción afecta la estructura y el rendimiento final del material:

Metalurgia en polvo: el método más común. Los polvos de metal se mezclan con lubricantes y aditivos sólidos, se presionan en forma y sinterizados. Esto crea una distribución uniforme de lubricantes dentro de una estructura metálica porosa o densa.

Infiltración: las preformas de metal poroso (por ejemplo, bronce sinterizado) se infiltran con lubricantes fundidos o aleaciones de bajo punto de fusión (por ejemplo, plomo) para llenar los poros y mejorar la lubricación.

Pulverización de plasma o pulverización térmica: se usa para depositar recubrimientos autocrídicos en las superficies de metal, combinando metales y lubricantes en estructuras en capas.

Fabricación aditiva (impresión 3D): técnica emergente que permite un control preciso sobre la distribución del material y las geometrías complejas.

5. Aplicaciones y ventajas de rendimiento

Se utilizan materiales de autolubricación de metal compuesto en:

Rodamientos y bujes en motores y transmisiones automotrices

Componentes deslizantes en construcción y maquinaria agrícola

Mecanismos aeroespaciales (por ejemplo, tren de aterrizaje, sistemas de control)

Automatización industrial y robótica

Equipo marino y en alta mar expuesto a la humedad y la sal

Las ventajas incluyen:

Mantenimiento reducido y tiempo de inactividad

Operación en temperaturas y entornos extremos

Resistencia a los problemas de contaminación y sellado

Larga vida útil en condiciones continuas de deslizamiento

Los materiales auto-lubricantes de metal compuesto son sistemas complejos que combinan una matriz metálica fuerte (bronce, acero, cobre, etc.), lubricantes sólidos (grafito, MOS₂, PTFE) y aditivos que mejoran el rendimiento. A través de la fabricación avanzada, estos materiales ofrecen una operación confiable y libre de mantenimiento en aplicaciones exigentes. A medida que las industrias avanzan hacia las tecnologías más ecológicas y más eficientes, el desarrollo de compuestos sin plomo y de alto rendimiento continúa creciendo, asegurando su papel crítico en la ingeniería mecánica moderna.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066