Rodamientos de autolubricación de aleación de cobre son componentes mecánicos avanzados diseñados para reducir la fricción y el desgaste entre las piezas móviles sin la necesidad de lubricación externa. Estos rodamientos son especialmente útiles en entornos donde la lubricación tradicional es difícil, indeseable o imposible. Los materiales utilizados en los cojinetes autolubricantes de aleación de cobre combinan la resistencia y la conductividad del cobre con lubricantes sólidos integrados, lo que resulta en una solución de alto rendimiento y larga para diversas aplicaciones industriales.

1. Material base: aleaciones de cobre

El material principal utilizado en estos rodamientos es una aleación a base de cobre, que puede incluir varios elementos metálicos diferentes para mejorar el rendimiento. Las aleaciones comunes de cobre utilizadas incluyen:

Bronce (aleación de coppertina): uno de los materiales más comunes, especialmente el bronce de estaño (CUSN), conocido por su buena resistencia al desgaste, resistencia a la corrosión y resistencia.

Latón (aleación de cobrezinc): a menudo se usa en aplicaciones de carga de encendedor, el latón ofrece una buena maquinabilidad y resistencia a la corrosión.

Bronce de aluminio (aleación de cobertina): ofrece excelentes propiedades mecánicas, alta resistencia y resistencia a la corrosión excepcional, adecuada para aplicaciones pesadas.

Fosfor Bronce (aleación de Coppertinphosforus): proporciona una buena resistencia a la fatiga y a menudo se usa en aplicaciones de alta velocidad.

Estas aleaciones de cobre sirven como columna vertebral estructural del rodamiento, proporcionando resistencia mecánica, conductividad térmica y resistencia a la deformación bajo presión.

2. Componente autolubricante: lubricantes sólidos

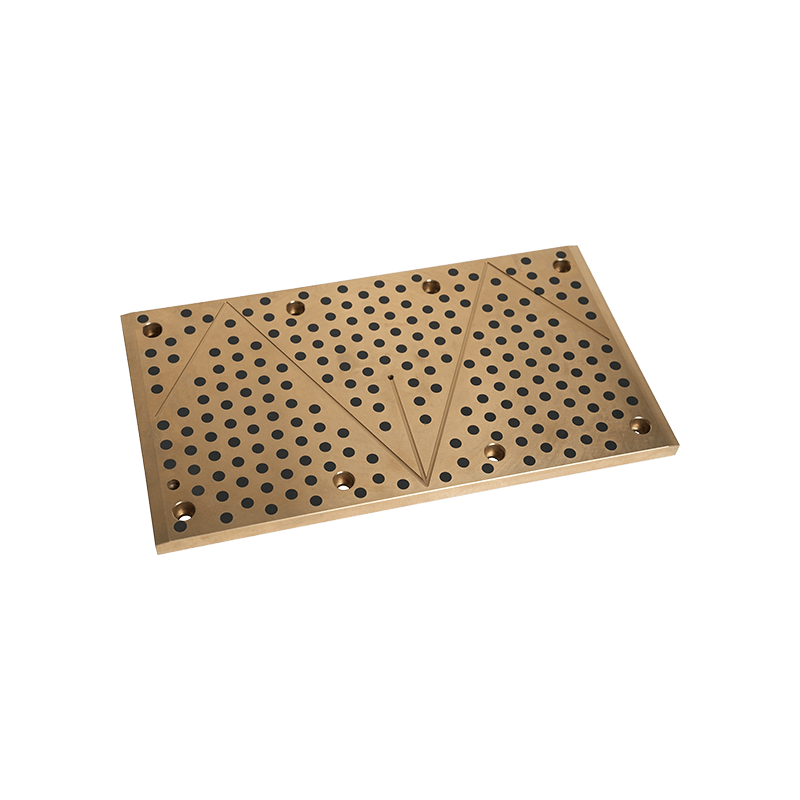

Lo que hace que estos rodamientos sean "autolubricados" es la inclusión de lubricantes sólidos incrustados en la matriz de aleación de cobre. Estos materiales liberan pequeñas cantidades de lubricante durante la operación, reduciendo la fricción entre el rodamiento y el eje. Los materiales autolubricantes comunes incluyen:

Grafito: un lubricante sólido ampliamente utilizado debido a su alta tolerancia a la temperatura y un bajo coeficiente de fricción. Los enchufes o partículas de grafito se insertan en la aleación de cobre durante el proceso de fabricación.

PTFE (politetrafluoroetileno): también conocido como teflón, PTFE ofrece fricción extremadamente baja y es químicamente resistente. A veces se combina con otros rellenos para mejorar el rendimiento.

Mos₂ (disulfuro de molibdeno): un lubricante sólido con un excelente rendimiento bajo cargas altas y en entornos de vacío.

Compuestos basados en resina: en algunos casos, se utilizan polímeros sintéticos o resinas llenas de lubricantes para requisitos especializados.

Estos autolubricantes se distribuyen estratégicamente en forma de tapones, surcos o poros en todo el material de aleación de cobre para garantizar una lubricación consistente con el tiempo.

3. Estructura y técnicas de fabricación

Los cojinetes autolubricantes de aleación de cobre se fabrican utilizando varias técnicas avanzadas para garantizar una distribución adecuada de lubricantes e integridad estructural:

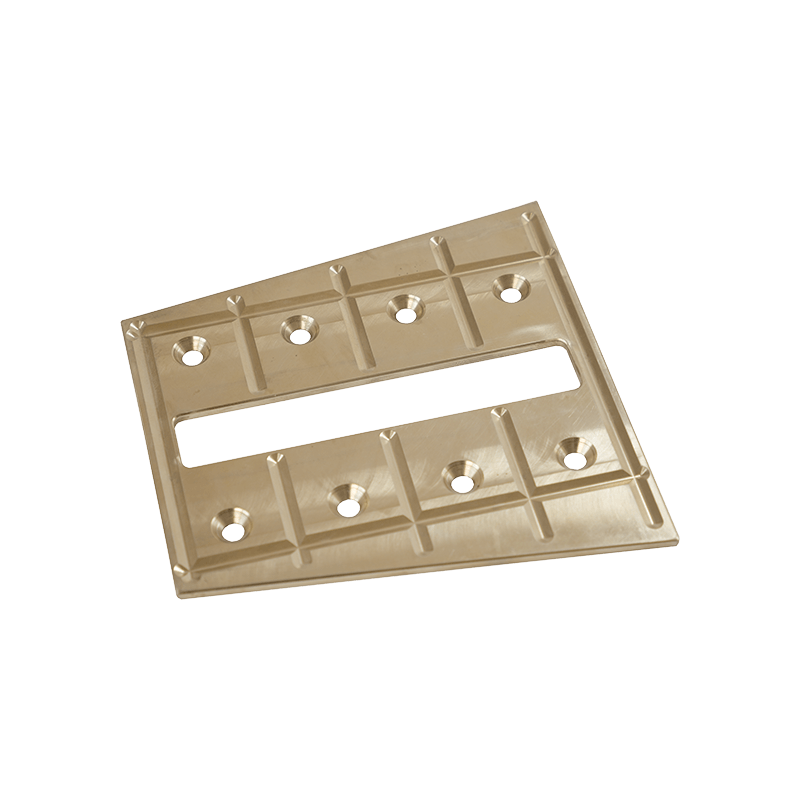

Rodamientos de grafito enchufados: los enchufes de grafito sólidos se insertan en agujeros predizados en el cuerpo de aleación de bronce o cobre.

Metalurgia de polvo: una mezcla de aleación de cobre en polvo y lubricantes sólidos se presiona y se sinteriza para formar una estructura porosa que puede almacenar y liberar lubricante.

Casting o mecanizado centrífugo: utilizado para formas de rodamiento más grandes o más complejas, seguido de inserción manual o automatizada de enchufes lubricantes.

Estos procesos dan como resultado un rodamiento que puede funcionar en entornos secos, polvorientos o de emperaduras en los que los lubricantes tradicionales evaporarían, degradarían o atraerían contaminantes.

4. Características de rendimiento

Los cojinetes autolubricantes de aleación de cobre ofrecen varios beneficios, que incluyen:

Operación libre de mantenimiento: no hay necesidad de aceite o grasa externa, reduciendo los costos de mantenimiento y el tiempo de inactividad.

Alta capacidad de carga: gracias a la robusta base de aleación de cobre.

Buena conductividad térmica: ayuda a disipar el calor durante la operación de alta velocidad o altafricción.

Resistencia a la corrosión: especialmente cuando se usa el bronce de aluminio o el bronce de fósforo.

Baja fricción y desgaste: debido a los lubricantes sólidos incrustados, incluso en condiciones de dryning.

Estas propiedades las hacen ideales para su uso en sistemas hidráulicos, maquinaria de construcción, piezas automotrices, entornos marinos y maquinaria industrial pesada.

5. Ventajas ambientales y económicas

Desde un punto de vista ambiental, los rodamientos autolubricantes ayudan a reducir el uso de aceites y grasas nocivos, que pueden contaminar los ecosistemas si se filtran. También extienden la vida útil del equipo, un menor consumo de energía debido a la reducción de la fricción y mejoran la confiabilidad general del sistema.

Económicamente, aunque el costo inicial de los cojinetes autolubricantes de aleación de cobre puede ser más alto que los rodamientos estándar, dan sus frutos a largo plazo a través de un mantenimiento reducido, menos reemplazos y un tiempo de actividad de máquina mejorado.

Los cojinetes de autodilubricación de aleación de cobre son componentes de alto rendimiento hechos de metales duraderos a base de cobre como bronce, latón y bronce de aluminio, combinados con lubricantes sólidos incrustados como grafito o PTFE. Esta combinación de material única les permite operar suavemente en entornos hostiles sin lubricación adicional. Su fuerza, longevidad y naturaleza de bajo mantenimiento los convierten en una opción preferida en muchas aplicaciones industriales donde los rodamientos tradicionales fallarían o requerirían atención constante.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066