Rodamientos autolubricantes de aleación de cobre. son reconocidos por su excepcional resistencia al desgaste y su gran capacidad de carga, lo que los hace muy adecuados para aplicaciones industriales exigentes. Estos rodamientos combinan las propiedades inherentes de las aleaciones de cobre con aditivos autolubricantes como grafito, disulfuro de molibdeno (MoS2) o PTFE, que proporcionan baja fricción y reducen la necesidad de lubricación externa.

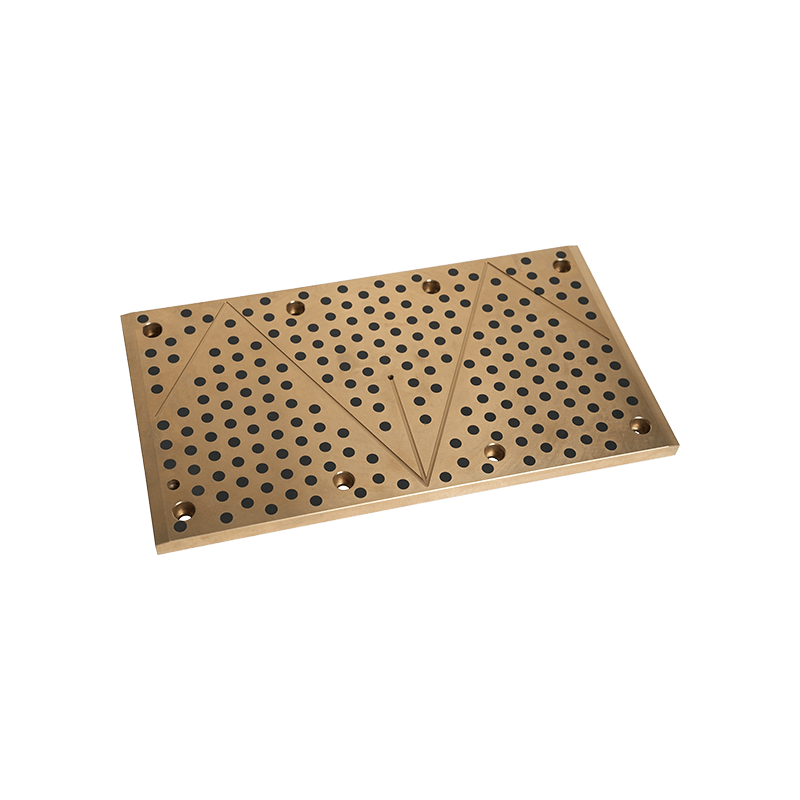

Uno de los principales factores que contribuyen a la superior resistencia al desgaste de los rodamientos autolubricantes de aleación de cobre es la inclusión de lubricantes sólidos integrados en el material. Estos lubricantes, como el grafito o el PTFE, liberan microcapas de lubricación durante el funcionamiento. Esto crea una fina película lubricante en la superficie del rodamiento, lo que reduce el contacto directo de metal con metal. Al reducir la fricción, este mecanismo previene el desgaste excesivo y minimiza el riesgo de daño a la superficie debido al contacto prolongado bajo carga.

El cobre en sí es un material con un alto nivel natural de resistencia al desgaste. Las aleaciones de cobre suelen presentar una excelente conductividad térmica, lo que ayuda a disipar el calor generado durante el funcionamiento. Esto es fundamental para prevenir la expansión térmica o el desgaste excesivo causado por el calor por fricción, que de otro modo podría provocar la degradación del material con el tiempo.

Las aleaciones de cobre suelen tener buena dureza y capacidad para absorber impactos, lo que las hace ideales para entornos donde hay cargas o vibraciones repetitivas. Esta dureza proporciona resistencia al desgaste de la superficie, particularmente en aplicaciones donde las caras del rodamiento sufren contacto frecuente con ejes giratorios u otras piezas móviles. Además, la incorporación de elementos como estaño, zinc y aluminio en aleaciones de cobre puede mejorar aún más la dureza y la resistencia al desgaste.

Las aleaciones de cobre son inherentemente resistentes a la corrosión, lo que contribuye significativamente al desgaste del material en muchas aplicaciones. Esta propiedad extiende la vida útil del rodamiento, especialmente en entornos hostiles donde es común la exposición a la humedad, productos químicos o sustancias corrosivas. Por ejemplo, en equipos marinos o mineros, donde los rodamientos están expuestos a agua salada o polvo abrasivo, las aleaciones de cobre resisten la corrosión y mantienen sus propiedades resistentes al desgaste por más tiempo que otros materiales.

Los rodamientos autolubricantes de aleación de cobre presentan coeficientes de fricción más bajos en comparación con los rodamientos tradicionales que requieren lubricación externa. Los lubricantes sólidos dentro de la estructura de la aleación garantizan que la fricción se mantenga al mínimo, reduciendo el desgaste tanto del rodamiento como del eje. Esto es particularmente beneficioso en aplicaciones que involucran componentes oscilantes o de movimiento lento, donde la lubricación tradicional sería difícil de aplicar y mantener.

Los rodamientos autolubricantes de aleación de cobre están diseñados para soportar cargas pesadas y condiciones de alta presión. La resistencia de las aleaciones de cobre, particularmente aquellas con elementos agregados como estaño o plomo, brinda a estos rodamientos la capacidad de soportar tensiones mecánicas significativas sin deformarse ni fallar. La ductilidad inherente del cobre garantiza que el material pueda absorber cargas de impacto sin agrietarse, lo que lo hace adecuado tanto para aplicaciones de cargas elevadas como de impactos intensos.

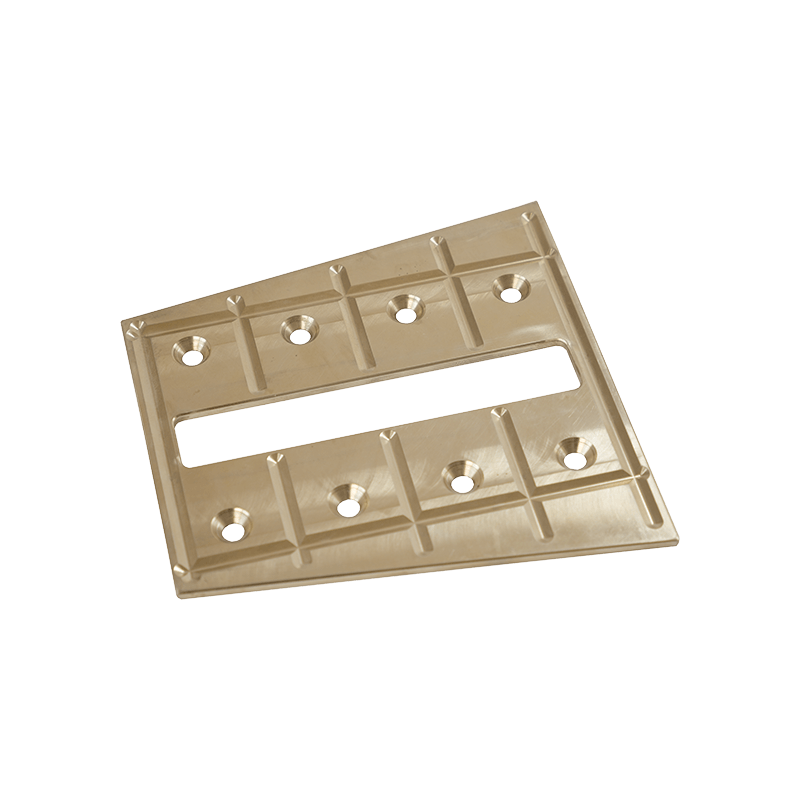

Los rodamientos de aleación de cobre suelen presentar una estructura porosa o ranuras especializadas diseñadas para distribuir uniformemente la carga por la superficie del rodamiento. Esta distribución uniforme de la carga reduce la concentración de tensiones en cualquier punto, lo que de otro modo puede provocar fallos prematuros o desgaste localizado. Cuando la carga se distribuye uniformemente, se obtiene una vida útil más larga y una mayor confiabilidad, especialmente en aplicaciones de servicio pesado, como motores de automóviles, maquinaria industrial o equipos de construcción.

Los lubricantes sólidos en los rodamientos de aleación de cobre no solo ayudan a reducir la fricción sino que también mejoran el rendimiento del rodamiento en condiciones de lubricación mixta, donde algunas partes del rodamiento pueden experimentar contacto directo con el eje. En tales escenarios, los rodamientos de aleación de cobre pueden soportar condiciones de lubricación tanto límite como mixta, lo que garantiza un buen rendimiento incluso en entornos con diferentes niveles de lubricación. Esto los hace más resistentes a condiciones de alta presión en las que no siempre es posible una lubricación hidrodinámica completa.

Los rodamientos autolubricantes de aleación de cobre destacan en aplicaciones que experimentan cargas cíclicas, que pueden desgastar los rodamientos tradicionales con el tiempo. Su capacidad para mantener el rendimiento en tales condiciones, sin un deterioro significativo, es una ventaja clave. Los lubricantes integrados ayudan a amortiguar el impacto de cada ciclo de carga, minimizando el daño por fricción y permitiendo que el rodamiento funcione de manera efectiva incluso bajo tensiones repetidas.

Los rodamientos autolubricantes de aleación de cobre ofrecen una clara ventaja en términos de resistencia al desgaste y gran capacidad de carga. Sus propiedades naturales, combinadas con los beneficios adicionales de los materiales autolubricantes, garantizan que puedan soportar condiciones operativas extremas manteniendo un alto rendimiento durante períodos prolongados. Estos rodamientos son particularmente valiosos en ambientes de alta carga y alta fricción donde los rodamientos tradicionales pueden fallar debido a falta de lubricación o desgaste. Su capacidad para distribuir cargas de manera uniforme, resistir el desgaste y operar en condiciones difíciles los convierte en una excelente opción para una amplia gama de aplicaciones industriales, lo que garantiza confiabilidad y eficiencia a largo plazo en sistemas mecánicos.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066